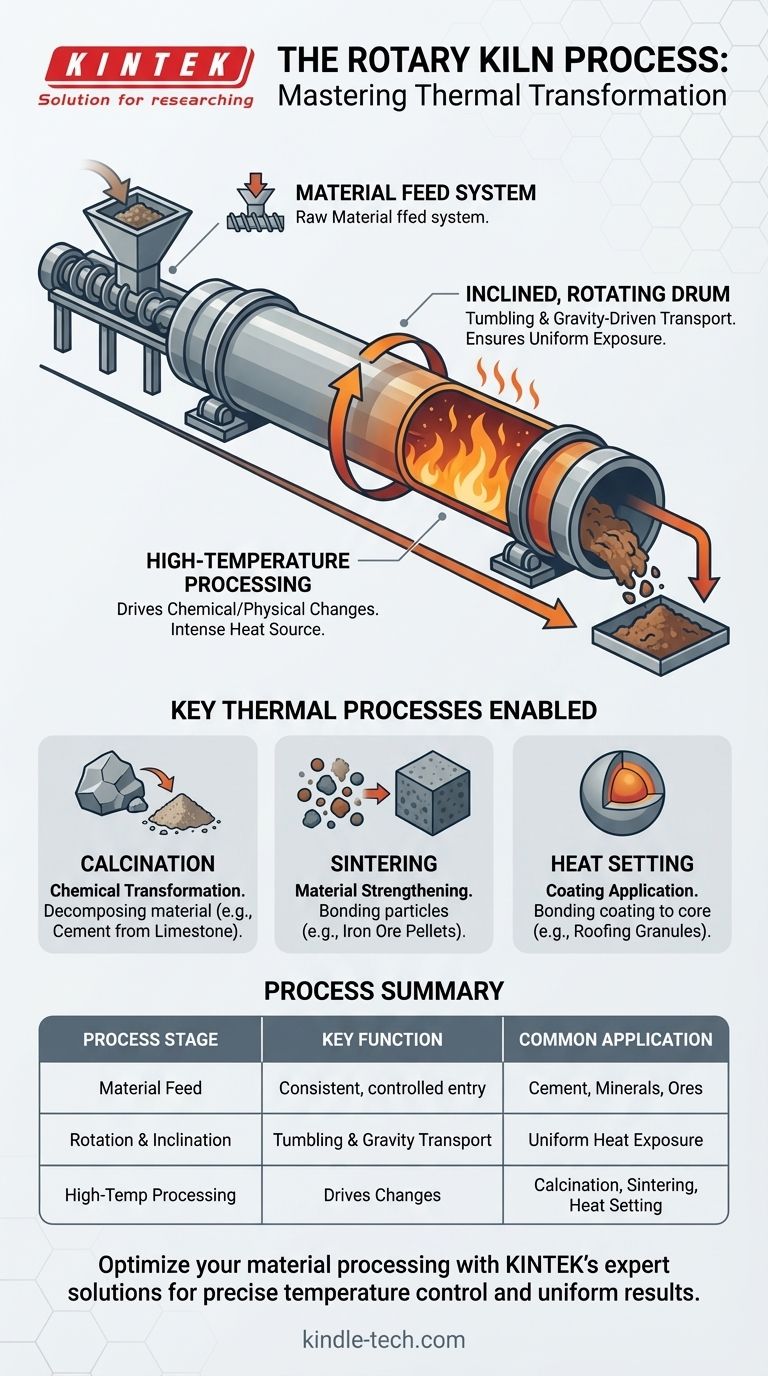

Au cœur de son fonctionnement, le processus du four rotatif implique l'alimentation continue de matériaux dans l'extrémité supérieure d'un grand cylindre rotatif et légèrement incliné. Au fur et à mesure que le four tourne, le matériau culbute et descend progressivement vers l'extrémité inférieure sous l'effet de la gravité. Cette action de culbutage assure que le matériau est uniformément exposé à des températures extrêmement élevées, ce qui déclenche des réactions chimiques ou des changements physiques spécifiques pour produire un produit final transformé.

Le principe fondamental d'un four rotatif est d'utiliser le mouvement mécanique – rotation et inclinaison – pour réaliser un traitement thermique des matériaux hautement contrôlé et uniforme à l'échelle industrielle et en continu.

Les mécanismes fondamentaux : Comment fonctionne un four rotatif

Un four rotatif n'est pas un composant unique, mais un système, avec le tambour rotatif, ou réacteur, en son cœur. Comprendre comment le matériau se déplace à travers ce système est essentiel pour comprendre le processus.

Le système d'alimentation en matériaux

Le matériau entre dans le four par une goulotte d'alimentation ou un alimentateur à vis à l'extrémité surélevée. Ce système est conçu pour un flux d'alimentation constant et quantitatif. La conception est souvent robuste et fabriquée à partir d'alliages résistants à la chaleur pour éviter l'accumulation de matériaux et résister aux températures élevées.

Le tambour incliné et rotatif

Le four lui-même est un long cylindre positionné à un léger angle horizontal. Cette inclinaison est critique, car elle utilise la gravité pour déplacer le matériau de l'extrémité d'alimentation à l'extrémité de décharge.

La rotation du tambour a un double objectif : elle fait culbuter le matériau, assurant que chaque particule est uniformément exposée à la source de chaleur, et elle aide à transporter le matériau le long du four.

Traitement à haute température

La fonction principale du four est de créer un environnement à très haute température. Cette chaleur intense est le catalyseur de l'ensemble du processus, fournissant l'énergie nécessaire pour que diverses réactions thermodynamiques ou cinétiques se produisent au sein du lit de matériau.

Principaux processus thermiques permis par le four

La polyvalence du four rotatif provient de sa capacité à faciliter un large éventail de processus thermiques en contrôlant la température, l'atmosphère et le temps de rétention.

Calcination (Transformation chimique)

La calcination est un processus qui utilise une chaleur élevée pour déclencher des réactions chimiques, souvent par décomposition d'un matériau. L'exemple le plus courant est le chauffage du calcaire pour produire de la chaux et du dioxyde de carbone, une étape fondamentale dans la fabrication du ciment.

Frittage (Renforcement des matériaux)

Le frittage implique le chauffage d'un matériau à une température juste en dessous de son point de fusion. Cela provoque la liaison et la fusion des particules, ce qui augmente considérablement la résistance et la densité du matériau. Ceci est fréquemment utilisé pour la pelletisation du minerai de fer et la création de proppants à haute résistance pour l'industrie pétrolière et gazière.

Thermofixage (Application de revêtement)

Dans le thermofixage, un minéral de base est revêtu d'un autre matériau. Le four chauffe les matériaux de sorte que le revêtement devienne visqueux et adhère solidement au noyau. Cette technique est essentielle dans la fabrication de granulés de toiture, où des pigments colorés sont fusionnés sur une base de granit.

Autres fonctions critiques

L'environnement contrôlé d'un four rotatif le rend également idéal pour d'autres fonctions, notamment le séchage, la combustion organique, l'incinération des déchets et la réduction par grillage pour modifier l'état chimique des métaux.

Comprendre les considérations d'ingénierie

L'efficacité d'un four rotatif n'est pas accidentelle ; elle est le résultat d'une ingénierie précise adaptée à un matériau spécifique et au résultat souhaité.

L'importance d'un dimensionnement correct

Le dimensionnement d'un four rotatif est une tâche complexe qui combine l'analyse thermique, le génie chimique et l'expérience pratique. Il n'existe pas de solution universelle.

Les concepteurs doivent déterminer le diamètre et la longueur idéaux du four en fonction de facteurs critiques pour garantir que les objectifs du processus sont atteints de manière efficiente et efficace.

Facteurs clés de dimensionnement

Les dimensions finales d'un four dépendent d'un équilibre de variables. Celles-ci incluent la capacité requise (quantité de matériau à traiter), le temps de rétention (durée pendant laquelle le matériau doit rester dans le four), le débit d'alimentation maximal et les propriétés chimiques et physiques spécifiques du matériau traité.

Adapter le processus à votre objectif

La fonction thermique spécifique que vous utilisez dépend entièrement de votre objectif final pour le matériau.

- Si votre objectif principal est la décomposition chimique pour créer un nouveau composé : La calcination est le processus central, comme on le voit dans la fabrication du ciment.

- Si votre objectif principal est d'augmenter la résistance et la densité d'un matériau : Le frittage est la méthode pour lier les particules entre elles, essentielle pour des produits comme les boulettes de minerai de fer.

- Si votre objectif principal est d'appliquer un revêtement durable, thermofusible : Le thermofixage fournit l'environnement contrôlé pour lier un matériau à un autre, comme dans les granulés de toiture.

En fin de compte, le processus du four rotatif est un outil thermique puissant et adaptable, conçu pour répondre à une vaste gamme de besoins de transformation des matériaux industriels.

Tableau récapitulatif :

| Étape du processus | Fonction clé | Application industrielle courante |

|---|---|---|

| Alimentation en matériaux | Entrée constante et contrôlée de la matière première | Ciment, minéraux, minerais |

| Rotation et inclinaison | Culbutage et transport par gravité | Assure une exposition uniforme à la chaleur |

| Traitement à haute température | Déclenche des changements chimiques/physiques | Calcination, frittage, thermofixage |

Optimisez le traitement de vos matériaux avec les solutions expertes de KINTEK. Que vous soyez impliqué dans la calcination, le frittage ou le thermofixage, nos équipements de laboratoire spécialisés et nos consommables sont conçus pour répondre aux exigences rigoureuses de la transformation thermique industrielle. Laissez notre équipe vous aider à obtenir un contrôle précis de la température et des résultats uniformes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quel est le but du four rotatif ? Un guide pour le traitement continu à haute température

- Comment fonctionnent les fours rotatifs ? Un guide sur le chauffage industriel et le traitement des matériaux

- Quelles sont les sources de chauffage pour la pyrolyse ? Méthodes directes vs indirectes pour un rendement optimal des produits

- Quelle est la différence entre un four et un calcinateur ? Comprendre les distinctions clés dans le traitement thermique

- Quels sont les deux composants du mouvement des matériaux à l'intérieur d'un cylindre rotatif ? Optimisez les performances de votre four et de votre séchoir

- Quelles sont les principales parties d'un four rotatif ? Un guide de ses composants essentiels et de son système

- Quelle est la réaction chimique de la calcination ? Un guide des processus de décomposition thermique

- Quelles sont les exigences pour le charbon actif ? Adapter les propriétés à votre application pour réussir