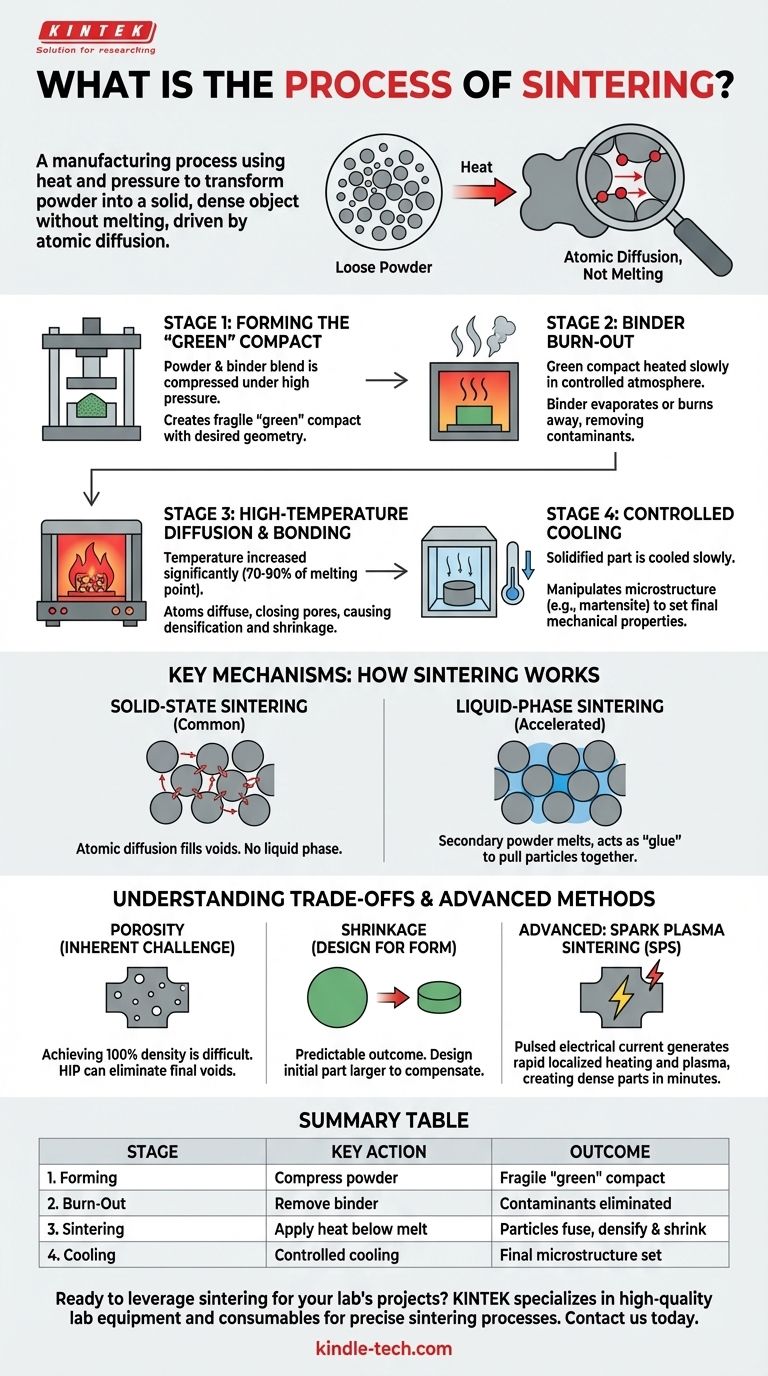

En bref, le frittage est un procédé de fabrication qui utilise la chaleur et la pression pour transformer un matériau à base de poudre en un objet solide et dense. Contrairement au moulage, qui implique de faire fondre complètement le matériau pour le liquéfier, le frittage chauffe la poudre à une température juste en dessous de son point de fusion. À cette température élevée, les particules individuelles fusionnent aux points de contact, réduisant considérablement l'espace vide entre elles et créant une seule pièce solide.

Le principe fondamental derrière le frittage n'est pas la fusion, mais la diffusion atomique. En appliquant de la chaleur, vous donnez aux atomes l'énergie nécessaire pour migrer à travers les limites des particules de poudre individuelles, les "soudant" efficacement au niveau microscopique pour former un composant solide et unifié.

Les étapes fondamentales du frittage

Le processus de frittage peut être décomposé en quatre étapes distinctes et critiques. Chaque étape est soigneusement contrôlée pour garantir que la pièce finale respecte sa densité, sa résistance et ses spécifications dimensionnelles requises.

Étape 1 : Formation du compact « vert »

Tout d'abord, un mélange précis de poudres primaires (telles que le métal ou la céramique) est créé. Souvent, un agent liant temporaire comme une cire, un polymère ou de l'eau est mélangé pour aider les particules à adhérer les unes aux autres.

Ce mélange est ensuite chargé dans une matrice ou un moule et comprimé sous haute pression. Le résultat est une forme préformée et fragile connue sous le nom de compact « vert », qui possède la géométrie souhaitée mais très peu de résistance mécanique.

Étape 2 : Élimination du liant par combustion

Le compact vert est placé avec soin dans un four de frittage spécialisé. La température est lentement augmentée dans une atmosphère contrôlée jusqu'au point où le liant s'évapore ou brûle.

Cette phase d'« élimination par combustion » est essentielle pour éliminer les contaminants. L'atmosphère du four peut être conçue de manière à ce que les sous-produits gazeux, tels que les hydrocarbures provenant du liant, réagissent pour former des substances inoffensives comme le CO2.

Étape 3 : Diffusion et liaison à haute température

Une fois le liant disparu, la température est augmentée de manière significative, généralement jusqu'à environ 70 à 90 % du point de fusion absolu du matériau primaire. La pièce est maintenue à cette température pendant une période déterminée.

C'est le cœur du frittage. La chaleur intense énergise les atomes, provoquant leur déplacement et leur diffusion à travers les surfaces des particules. Ce processus ferme les pores entre les particules, entraînant la densification et le rétrécissement du composant lorsqu'il se lie pour former une masse solide.

Étape 4 : Refroidissement contrôlé

Enfin, la pièce nouvellement solidifiée est refroidie de manière contrôlée. La vitesse de refroidissement peut être manipulée pour obtenir des microstructures cristallines spécifiques, telles que la martensite dans les aciers, qui déterminent les propriétés mécaniques finales comme la dureté et la ténacité.

Mécanismes clés : comment fonctionne réellement le frittage

Bien que les étapes semblent simples, la physique sous-jacente détermine le résultat final. Les deux mécanismes principaux sont le frittage à l'état solide et le frittage en phase liquide.

Frittage à l'état solide : la diffusion atomique en action

C'est la forme de frittage la plus courante. La force motrice est la réduction de l'énergie de surface ; un seul objet solide est plus stable énergétiquement qu'un ensemble de poudres fines.

À haute température, les atomes des particules migrent vers les « cols » qui se forment entre elles, comblant progressivement les vides. Aucune partie du matériau primaire ne devient liquide dans ce processus.

Frittage en phase liquide : utilisation d'une « colle » métallique

Pour accélérer la densification, une petite quantité d'une poudre secondaire avec un point de fusion plus bas peut être ajoutée au mélange.

Pendant le chauffage, ce matériau secondaire fond tandis que les particules primaires restent solides. Le liquide résultant s'écoule dans les pores par action capillaire, rapprochant les particules solides et agissant comme un ciment lorsqu'il refroidit.

Comprendre les compromis et les pièges

Le frittage est une technologie puissante, mais il nécessite de comprendre ses limites inhérentes pour être utilisé efficacement.

Porosité : le défi inhérent

Atteindre une densité de 100 % est extrêmement difficile avec le frittage conventionnel. La plupart des pièces frittées conservent une petite quantité de porosité résiduelle, ce qui peut influencer des propriétés telles que la résistance et la ductilité. Pour les applications critiques, des opérations secondaires comme le pressage isostatique à chaud (HIP) peuvent être nécessaires pour éliminer ces vides finaux.

Rétrécissement : concevoir pour la forme finale

Étant donné que le processus fonctionne en éliminant l'espace entre les particules, le rétrécissement est un résultat naturel et prévisible. Le compact « vert » initial doit être conçu pour être plus grand que la pièce finale souhaitée afin de compenser cette réduction de volume. Un contrôle précis de ce rétrécissement est essentiel pour la précision dimensionnelle.

Méthodes avancées : frittage par plasma étincelle (SPS)

Des variations modernes du processus existent pour surmonter les limitations traditionnelles. Dans le frittage par plasma étincelle (SPS), un courant électrique pulsé est passé directement à travers la poudre et ses outils.

Cela génère un chauffage rapide et localisé et même des décharges de plasma entre les particules, accélérant considérablement le processus de diffusion et de densification. Le SPS peut créer des pièces très denses en quelques minutes au lieu de plusieurs heures, souvent à des températures globales plus basses.

Faire le bon choix pour votre objectif

Comprendre les principes du frittage vous permet de sélectionner l'approche correcte pour créer des pièces complexes et haute performance.

- Si votre objectif principal est une production rentable et à grand volume : Le pressage-frittage conventionnel (état solide) est la norme de l'industrie pour créer des pièces telles que des engrenages automobiles, des bagues et des composants structurels.

- Si votre objectif principal est une densité et une performance maximales : Le frittage en phase liquide est souvent utilisé, et peut être combiné avec des processus secondaires pour créer des outils de coupe ou des pièces résistantes à l'usure avec une porosité minimale.

- Si votre objectif principal est la vitesse ou le traitement de nouveaux matériaux : Les techniques avancées telles que le frittage par plasma étincelle (SPS) offrent un contrôle inégalé pour la recherche et le développement de composites et de céramiques de nouvelle génération.

En maîtrisant l'interaction entre la poudre, la pression et la chaleur, le frittage permet aux ingénieurs de construire des composants robustes et complexes à partir de zéro.

Tableau récapitulatif :

| Étape | Action clé | Résultat |

|---|---|---|

| 1. Formation | La poudre est comprimée dans un moule. | Un compact « vert » fragile est créé. |

| 2. Combustion | La température est augmentée pour éliminer le liant. | Les contaminants sont éliminés. |

| 3. Frittage | La chaleur est appliquée sous le point de fusion. | Les particules fusionnent ; la pièce se densifie et se rétrécit. |

| 4. Refroidissement | La pièce est refroidie à une vitesse contrôlée. | La microstructure et les propriétés finales sont fixées. |

Prêt à tirer parti du frittage pour les projets de votre laboratoire ?

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables de haute qualité essentiels aux processus de frittage précis. Que vous soyez engagé dans la recherche, le développement ou la production, notre expertise garantit que vous disposez des bons outils pour créer des composants robustes et complexes à partir de poudres.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos résultats de frittage et faire progresser vos innovations.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage par plasma à étincelles Four SPS

- Four à tube sous vide haute pression de laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quels sont les principaux avantages du frittage sous vide ? Obtenez une pureté et des performances supérieures

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6