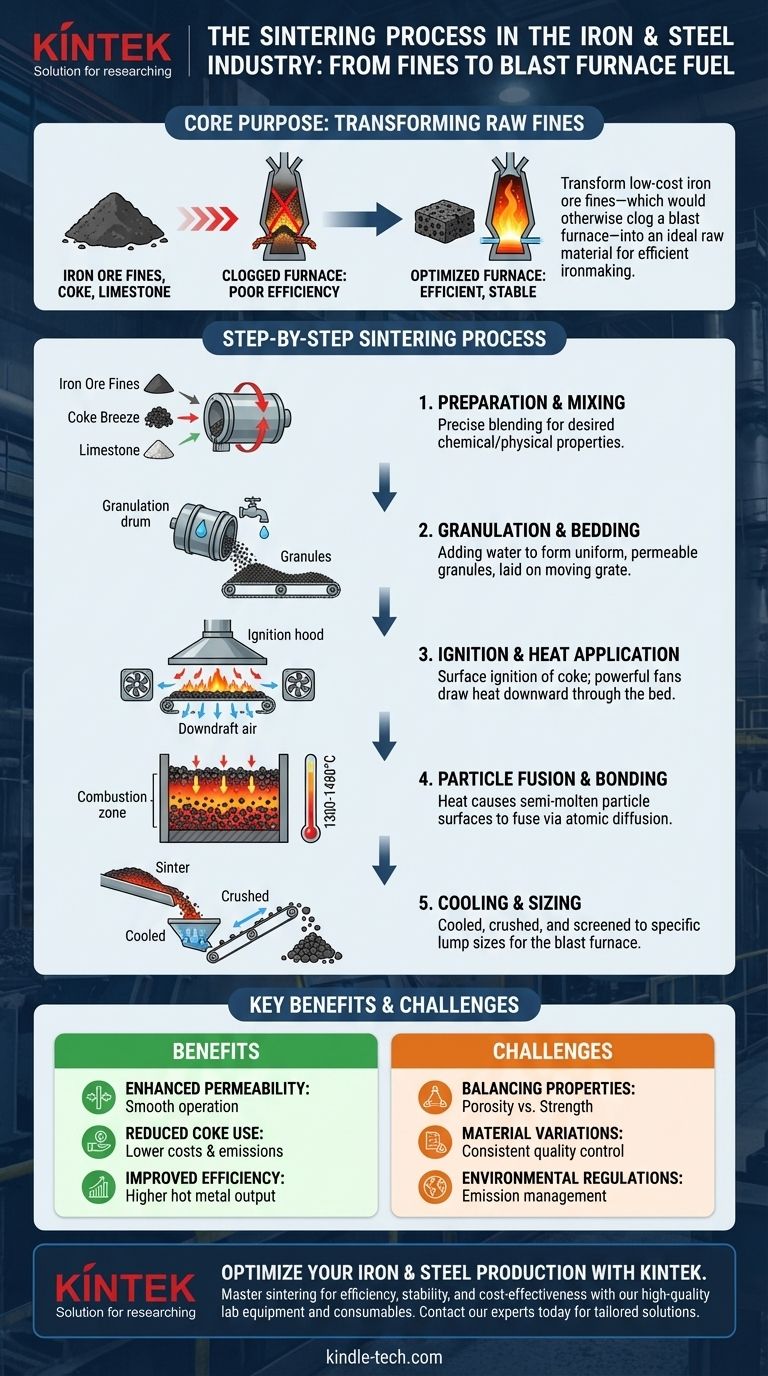

Dans l'industrie sidérurgique, le frittage est le processus critique d'agglomération de fines particules de minerai de fer avec d'autres matériaux comme le coke et le calcaire en une masse poreuse et grossière appelée "fritté". Cela se fait en chauffant le mélange juste en dessous de son point de fusion, ce qui provoque la fusion des particules. Le fritté résultant est la principale matière première ferreuse alimentée dans un haut fourneau pour la production de fer.

L'objectif principal du frittage n'est pas de créer une pièce métallique finie, mais de transformer les fines de minerai de fer à faible coût – qui autrement obstrueraient un haut fourneau – en une matière première idéale qui assure une fabrication de fer efficace, stable et rentable.

Pourquoi le frittage est fondamental pour la production d'acier

Avant de détailler le processus, il est essentiel de comprendre le problème que le frittage résout. Un haut fourneau repose sur des gaz chauds circulant vers le haut à travers une colonne de matières premières pour réduire chimiquement le minerai de fer en fer liquide.

Le problème avec les fines de minerai de fer brutes

L'exploitation minière moderne produit une grande quantité de fines particules de minerai de fer. Si ces poudres fines étaient chargées directement dans un haut fourneau, elles s'aggloméreraient étroitement.

Cet agglomérat dense restreindrait sévèrement le flux de gaz chauds, étouffant efficacement le fourneau. Il en résulterait une faible efficacité, un fonctionnement instable et une diminution spectaculaire de la production de fer.

La solution : la création de minerai fritté

Le frittage convertit ces fines inutilisables en morceaux grands, solides et poreux. Ce "minerai fritté" possède les propriétés idéales pour le fonctionnement du haut fourneau.

La nature poreuse permet aux gaz chauds de traverser le lit de matériau uniformément, maximisant le contact avec le minerai de fer. La résistance empêche le fritté de s'effriter sous l'énorme poids de la charge du fourneau.

Avantages clés pour le haut fourneau

Un fritté de haute qualité améliore directement les performances du haut fourneau de plusieurs manières.

Il améliore la perméabilité, assurant un fonctionnement fluide et prévisible du fourneau. Il réduit également la quantité de coke requise, le combustible coûteux et à forte intensité de carbone utilisé dans la fabrication du fer, et améliore considérablement l'utilisation globale et l'efficacité du fourneau.

Le processus de frittage étape par étape

Bien que le principe soit une simple fusion, le processus industriel est une opération continue et soigneusement contrôlée.

Étape 1 : Préparation et mélange des matières premières

Le processus commence par le mélange précis des ingrédients primaires. Le "mélange de frittage" typique comprend des fines de minerai de fer, un combustible solide comme le menu de coke, et un fondant comme le calcaire concassé.

Ces matériaux sont mélangés dans des proportions spécifiques pour garantir que le fritté final possède les propriétés chimiques et physiques souhaitées.

Étape 2 : Granulation et lit de frittage

De l'eau est ajoutée au mélange dans un tambour rotatif pour faciliter la granulation. Cela provoque l'agglomération des fines particules, formant de petits granules quasi sphériques.

Ce mélange granulaire est ensuite déposé sur une grille mobile, appelée bande de frittage, pour former un lit uniforme et perméable.

Étape 3 : Allumage et application de la chaleur

La bande de frittage se déplace sous une hotte d'allumage alimentée au gaz. Cette chaleur intense allume le menu de coke à la surface du lit.

Au fur et à mesure que la bande continue de se déplacer, de puissants ventilateurs aspirent l'air vers le bas à travers le lit. Cela tire la "zone de combustion" vers le bas, couche par couche, à travers tout le mélange, fournissant la chaleur nécessaire à la fusion.

Étape 4 : Fusion et liaison des particules

La chaleur générée par la combustion du coke (atteignant 1300-1480°C) est suffisante pour que les surfaces des particules de minerai de fer deviennent semi-fondues.

Cela déclenche la diffusion atomique, permettant aux particules de fusionner. Le calcaire agit comme un fondant, aidant à lier les particules et à former une masse solide et cohérente.

Étape 5 : Refroidissement et calibrage

Une fois que le front de combustion atteint le fond du lit, le processus de frittage est terminé. La masse chaude et fusionnée est déchargée de l'extrémité de la bande.

Ce fritté chaud est ensuite refroidi puis concassé et criblé pour produire des morceaux dans une plage de tailles spécifique requise pour un chargement optimal du haut fourneau.

Comprendre les compromis et les défis

L'obtention d'un fritté de haute qualité est un équilibre constant avec des défis opérationnels importants.

Équilibrer perméabilité et résistance

Le fritté idéal doit être très poreux pour permettre le passage des gaz, mais aussi suffisamment résistant mécaniquement pour résister à la dégradation pendant la manipulation et à l'intérieur du haut fourneau. Ces deux propriétés sont souvent en opposition, nécessitant un contrôle précis du mélange brut et du processus de chauffage.

Gestion de la qualité des matières premières

La composition chimique et les caractéristiques physiques du minerai de fer, du coke et du calcaire peuvent varier considérablement. L'usine de frittage doit constamment ajuster ses paramètres de processus pour compenser ces variations afin de produire un produit final cohérent.

Réglementations environnementales

Les usines de frittage sont une source majeure d'émissions atmosphériques, notamment de poussières, de SOx et de NOx. La gestion de ces émissions pour se conformer aux réglementations environnementales strictes nécessite des investissements importants dans les technologies de nettoyage des gaz et de contrôle de la pollution, ajoutant une couche majeure de complexité opérationnelle et de coûts.

Faire le bon choix pour votre objectif

La qualité du fritté a un impact direct et mesurable sur l'ensemble de la chaîne de valeur de la sidérurgie. Comprendre son rôle permet de prioriser l'orientation opérationnelle.

- Si votre objectif principal est l'efficacité du haut fourneau : Un fritté de haute qualité et constant est le facteur le plus critique, car il réduit directement la consommation de coke et augmente la production de fonte liquide.

- Si votre objectif principal est la stabilité opérationnelle : Prioriser la résistance et la cohérence de la taille du fritté assure un flux de gaz régulier dans le fourneau, évitant les perturbations coûteuses et les temps d'arrêt imprévus.

- Si votre objectif principal est la réduction des coûts : L'optimisation du processus de frittage permet l'utilisation d'une gamme plus large de fines de minerai de fer à moindre coût, améliorant considérablement l'économie de l'approvisionnement en matières premières.

En fin de compte, la maîtrise du processus de frittage est fondamentale pour atteindre une production de fer moderne compétitive, efficace et stable.

Tableau récapitulatif :

| Étape de frittage | Intrants clés | Processus clé | Extrant clé |

|---|---|---|---|

| Préparation des matières premières | Fines de minerai de fer, menu de coke, calcaire | Mélange et homogénéisation précis | Mélange de frittage uniforme |

| Granulation et lit de frittage | Mélange de frittage, eau | Granulation dans un tambour rotatif ; formation d'un lit sur une grille mobile | Lit granulaire perméable |

| Allumage et chauffage | Hotte d'allumage (alimentée au gaz) ; air aspiré vers le bas | Allumage du coke ; le front de combustion se déplace vers le bas à travers le lit | Fusion initiale des particules |

| Fusion et liaison | Chaleur (1300-1480°C) | Les surfaces des particules deviennent semi-fondues ; diffusion atomique | Masse de fritté solide et fusionnée |

| Refroidissement et calibrage | Fritté chaud | Refroidissement, concassage et criblage | Morceaux de fritté calibrés pour haut fourneau |

Optimisez votre production de fer et d'acier avec KINTEK

La maîtrise du processus de frittage est cruciale pour maximiser l'efficacité, la stabilité et la rentabilité du haut fourneau. Que votre objectif soit de réduire la consommation de coke, d'améliorer la stabilité opérationnelle ou de réduire les coûts des matières premières, les bons équipements et consommables sont essentiels.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité qui soutiennent le contrôle précis et l'analyse nécessaires pour un frittage optimal. Nos produits vous aident à surveiller la qualité des matières premières, à simuler les conditions de processus et à garantir une production de fritté constante et de haute qualité.

Prêt à améliorer votre processus de frittage et à augmenter vos résultats ? Contactez nos experts dès aujourd'hui pour découvrir comment les solutions de KINTEK peuvent être adaptées à vos besoins de laboratoire et de production.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Quels sont les avantages du SPS ? Atteindre une densité et des performances matérielles supérieures

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS