À la base, la pulvérisation cathodique est un processus physique utilisé pour déposer des couches exceptionnellement minces et uniformes d'un matériau sur une surface. La technique utilise des ions à haute énergie, généralement issus d'un gaz inerte comme l'Argon, pour arracher physiquement des atomes d'un matériau source (la « cible »), qui voyagent ensuite et se condensent sur l'objet que vous souhaitez revêtir (le « substrat »), formant un film de haute qualité.

La pulvérisation cathodique est mieux comprise comme un processus de « sablage » à l'échelle atomique à l'intérieur d'un vide. Au lieu de sable, elle utilise un gaz ionisé pour bombarder un matériau source, délogeant précisément des atomes individuels qui se redéposent ensuite sous forme de revêtement hautement contrôlé sur une autre surface.

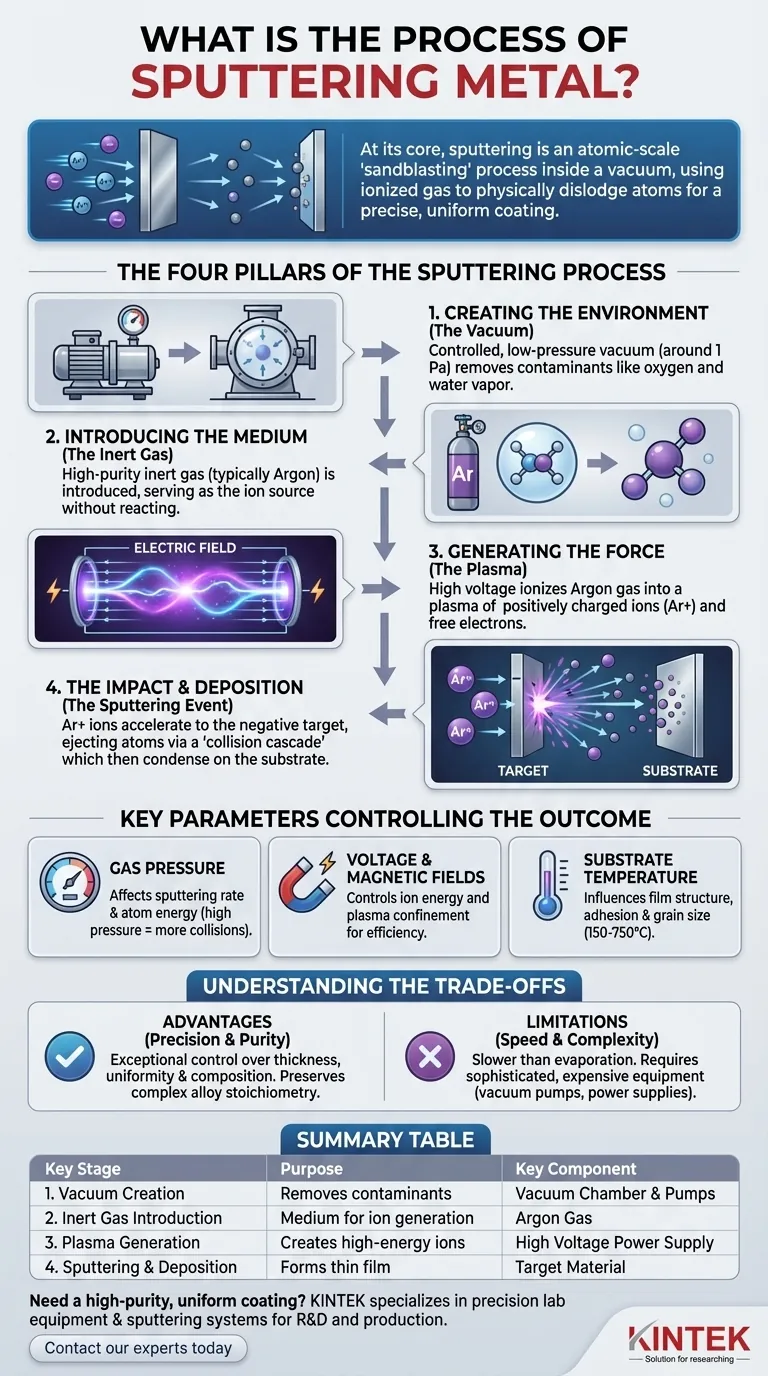

Les quatre piliers du processus de pulvérisation cathodique

Pour vraiment comprendre la pulvérisation cathodique, il est préférable de la décomposer en quatre étapes distinctes et séquentielles. Chaque étape est essentielle pour obtenir les films de haute pureté et de haute précision pour lesquels cette technique est reconnue.

Étape 1 : Création de l'environnement (Le vide)

L'ensemble du processus doit se dérouler dans un environnement contrôlé et à basse pression. Une chambre à vide est pompée jusqu'à une très basse pression (environ 1 Pa ou moins) avant le début du processus.

Cette étape est non négociable pour deux raisons. Premièrement, elle élimine les gaz résiduels comme l'oxygène et la vapeur d'eau qui pourraient contaminer le film et réagir avec le matériau de revêtement. Deuxièmement, elle permet aux atomes pulvérisés de voyager de la cible au substrat sans entrer en collision avec d'autres molécules de gaz.

Étape 2 : Introduction du milieu (Le gaz inerte)

Une fois qu'un vide stable est atteint, un gaz inerte de haute pureté est introduit dans la chambre. L'Argon est le choix le plus courant.

Ce gaz ne réagit pas avec le matériau de la cible ou du substrat. Son seul objectif est de servir de source aux ions à haute énergie qui piloteront le processus de pulvérisation cathodique.

Étape 3 : Génération de la force (Le plasma)

Une haute tension est appliquée dans la chambre, créant un champ électrique puissant. Cette énergie arrache des électrons aux atomes de gaz Argon, les ionisant et créant un plasma lumineux.

Ce plasma est un mélange d'ions Argon chargés positivement (Ar+) et d'électrons libres. Dans de nombreux systèmes, des champs magnétiques sont également utilisés pour confiner ce plasma près de la cible, augmentant l'efficacité du processus.

Étape 4 : L'impact et le dépôt (L'événement de pulvérisation)

Le matériau source, ou cible, reçoit une forte charge négative. Cela provoque l'accélération violente des ions Argon chargés positivement issus du plasma vers celle-ci.

Ces ions frappent la cible avec une énergie cinétique importante. Cet impact déclenche une « cascade de collisions », transférant l'élan aux atomes de la cible. Si l'énergie transférée est supérieure à l'énergie de liaison qui maintient les atomes ensemble, des atomes sont éjectés de la surface de la cible.

Ces particules neutres éjectées traversent la chambre à vide et se déposent sur le substrat, où elles se condensent et s'accumulent lentement, couche par couche, pour former un film mince et uniforme.

Paramètres clés qui contrôlent le résultat

Les propriétés finales du film pulvérisé — telles que son épaisseur, sa densité et son adhérence — ne sont pas accidentelles. Elles sont gérées avec précision en contrôlant plusieurs paramètres clés pendant le processus.

Pression du gaz

La pression du gaz inerte à l'intérieur de la chambre affecte à la fois le taux de pulvérisation et l'énergie des atomes pulvérisés. Une pression plus élevée peut augmenter le taux mais peut également entraîner davantage de collisions, affectant la qualité du film.

Tension et champs magnétiques

La tension appliquée contrôle directement l'énergie des ions frappant la cible, ce qui influence le nombre d'atomes éjectés par impact ionique. Les champs magnétiques aident à concentrer le plasma, rendant le processus plus efficace et lui permettant de fonctionner à des pressions plus faibles.

Température du substrat

La température du substrat en cours de revêtement peut être contrôlée pour influencer la structure finale du film. Le chauffage du substrat (de 150 à 750 °C) peut améliorer l'adhérence et affecter des propriétés telles que la taille des grains et la densité.

Comprendre les compromis

Comme tout processus technique, la pulvérisation cathodique présente des avantages et des limites distincts qui la rendent adaptée à des applications spécifiques.

Avantage : Précision et pureté

La pulvérisation cathodique permet un contrôle exceptionnel de l'épaisseur, de l'uniformité et de la composition du film. Étant donné que le matériau cible est transféré sans être fondu, même des alliages et des composés complexes peuvent être déposés avec leur stœchiométrie d'origine intacte.

Limite : Vitesse de dépôt

Comparée aux méthodes thermiques comme l'évaporation, la pulvérisation cathodique est généralement un processus plus lent. Cela peut la rendre moins adaptée aux applications nécessitant des films très épais ou un débit extrêmement élevé.

Considération : Complexité du système

Les systèmes de pulvérisation cathodique sont des machines sophistiquées nécessitant des pompes à vide poussé, des alimentations haute tension, des systèmes de gestion des gaz et souvent des magnétrons. Cela rend l'équipement plus complexe et plus coûteux que les techniques de dépôt plus simples.

Faire le bon choix pour votre objectif

Décider si la pulvérisation cathodique est la bonne méthode de dépôt dépend entièrement des caractéristiques requises de votre film final.

- Si votre objectif principal est des revêtements uniformes et de haute pureté : La pulvérisation cathodique offre un contrôle inégalé sur les propriétés du film, ce qui la rend idéale pour la microélectronique, les filtres optiques et les dispositifs médicaux.

- Si votre objectif principal est de revêtir des alliages complexes ou des métaux réfractaires : La pulvérisation cathodique excelle car elle transfère physiquement la composition du matériau cible directement sur le substrat sans le faire fondre.

- Si votre objectif principal est le dépôt rapide et à haut volume de métaux simples : Vous devrez peut-être évaluer le compromis entre la qualité de la pulvérisation cathodique et la vitesse plus élevée des méthodes alternatives comme l'évaporation thermique.

En fin de compte, la pulvérisation cathodique est le choix définitif lorsque la précision, la pureté et le contrôle des propriétés du film final sont les facteurs les plus critiques pour le succès.

Tableau récapitulatif :

| Étape clé | Objectif | Composant clé |

|---|---|---|

| 1. Création du vide | Élimine les contaminants pour un environnement pur | Chambre à vide et pompes |

| 2. Introduction du gaz inerte | Fournit le milieu pour la génération d'ions | Gaz Argon |

| 3. Génération du plasma | Crée des ions à haute énergie pour bombarder la cible | Alimentation haute tension |

| 4. Pulvérisation et dépôt | Éjecte les atomes de la cible pour former un film mince sur le substrat | Matériau cible |

Besoin d'un revêtement uniforme et de haute pureté pour votre application ?

KINTEK est spécialisée dans les équipements de laboratoire de précision, y compris les systèmes de pulvérisation cathodique conçus pour la R&D et la production. Nos solutions vous aident à obtenir les propriétés de film exactes — épaisseur, densité et adhérence — requises pour réussir dans la microélectronique, l'optique et les dispositifs médicaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de pulvérisation cathodique peut faire progresser votre projet.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quels nanomatériaux sont synthétisés par dépôt chimique en phase vapeur ? Construire des matériaux haute performance avec précision

- Quelles sont les caractéristiques clés d'un film à considérer lors du dépôt d'un film pour une application spécifique ?

- À quoi sert la pulvérisation cathodique ? Dépôt de couches minces de précision pour l'électronique, l'optique et bien plus encore

- Quelles sont les caractéristiques du dépôt en chimie ? Obtenez un contrôle et une pureté des matériaux inégalés

- Quel est le mécanisme de la pulvérisation cathodique ? Un guide pour le dépôt de couches minces de précision

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Quelles sont les propriétés optiques des couches minces ? Ingénierie de la lumière pour l'anti-reflet, la conductivité et plus encore

- Quels sont les catalyseurs utilisés en CVD ? Débloquer la croissance des nanomatériaux avec des catalyseurs métalliques