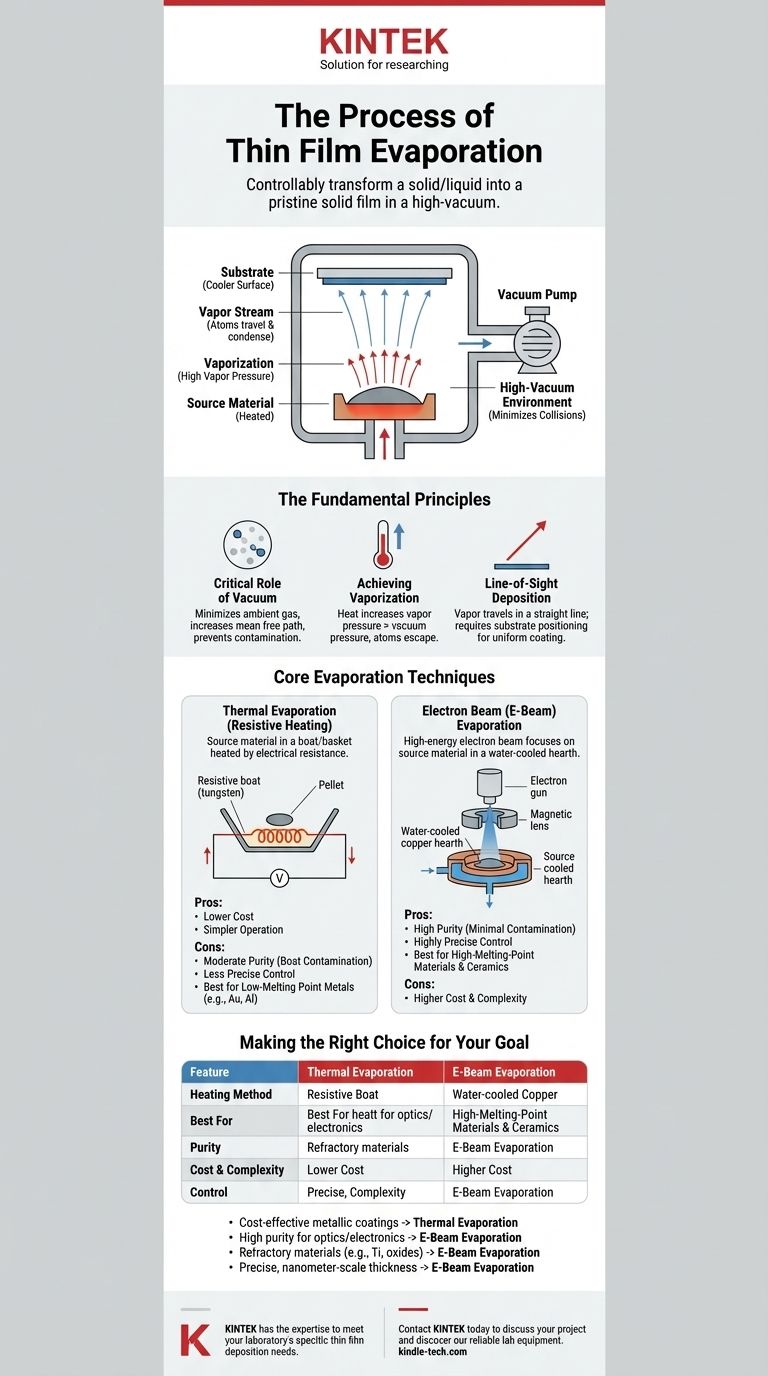

En bref, l'évaporation en couche mince est un processus au cours duquel un matériau source est chauffé dans une chambre à vide poussé jusqu'à ce que ses atomes se transforment en vapeur. Cette vapeur voyage ensuite et se condense sur une surface plus froide, appelée substrat, formant un film ultra-mince et de haute pureté. L'ensemble du processus est un type de dépôt physique en phase vapeur (PVD).

Le principe fondamental de l'évaporation en couche mince est simple : transformer de manière contrôlée un matériau solide ou liquide en gaz sous vide, puis le recondenser sous forme de film solide vierge sur une cible. Les différences clés dans la technique résident simplement dans la manière dont le matériau est chauffé.

Les principes fondamentaux de l'évaporation

Pour vraiment comprendre le processus, vous devez d'abord saisir l'environnement et la physique qui le rendent possible. Cette méthode est plus qu'un simple ébullition d'un matériau ; c'est une transition de phase hautement contrôlée.

Le rôle critique du vide

Le processus se déroule dans un environnement à vide poussé. Ce n'est pas un détail facultatif, c'est fondamental pour le succès.

Un vide minimise le nombre de molécules de gaz ambiant dans la chambre. Cela garantit que les atomes évaporés voyagent directement vers le substrat avec peu ou pas de collisions, un concept connu sous le nom d'augmentation du libre parcours moyen. Cela empêche la contamination et les réactions chimiques indésirables, ce qui donne un film final beaucoup plus pur.

Atteindre la vaporisation

Tous les matériaux ont une pression de vapeur, qui est la pression exercée par leur phase gazeuse. En appliquant de l'énergie sous forme de chaleur, nous augmentons cette pression de vapeur.

Lorsque la pression de vapeur du matériau dépasse la pression de la chambre à vide environnante, les atomes acquièrent suffisamment d'énergie pour s'échapper de la source et traverser la chambre.

Dépôt en ligne de visée

Une fois vaporisés, les atomes voyagent en ligne droite de la source au substrat. Cette caractéristique de ligne de visée signifie que le processus est hautement directionnel.

Le substrat est positionné stratégiquement au-dessus de la source pour intercepter ce flux de vapeur. C'est pourquoi un revêtement uniforme sur des formes complexes et tridimensionnelles peut être difficile sans rotation ou mouvement du substrat.

Techniques d'évaporation de base

Bien que le principe reste le même, la méthode utilisée pour fournir de la chaleur au matériau source définit les deux techniques principales.

Évaporation thermique (Chauffage résistif)

C'est la méthode conceptuellement la plus simple. Le matériau source, souvent sous forme de pastille ou de poudre, est placé dans un petit récipient appelé « creuset » ou « panier ».

Ce creuset est généralement fabriqué à partir d'un métal réfractaire comme le tungstène ou le molybdène. Un courant électrique élevé est passé à travers le creuset, provoquant son échauffement en raison de sa propre résistance électrique. Cette chaleur est ensuite transférée au matériau source, provoquant sa fusion et son évaporation.

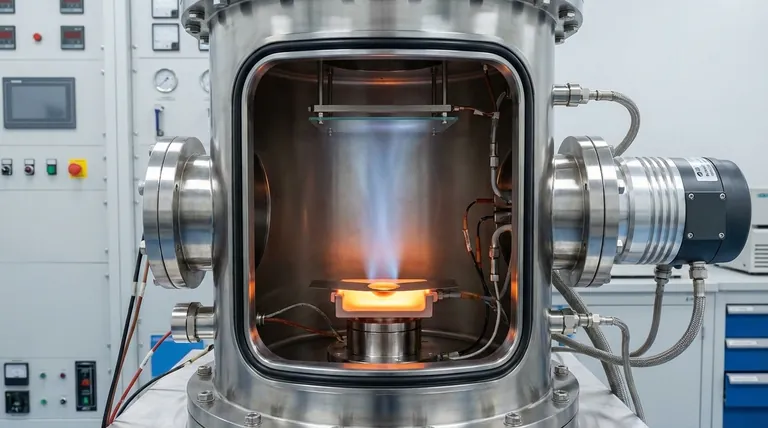

Évaporation par faisceau d'électrons (E-Beam)

Dans cette technique plus avancée, le matériau source est maintenu dans un creuset ou un foyer en cuivre refroidi à l'eau. Un faisceau d'électrons à haute énergie est généré et guidé magnétiquement pour frapper la surface du matériau source.

L'énergie intense et focalisée du faisceau d'électrons chauffe un très petit point sur le matériau à une température extrêmement élevée, provoquant une évaporation localisée. Étant donné que le creuset est refroidi à l'eau, seul le matériau source chauffe, pas le récipient.

Comprendre les compromis

Le choix entre l'évaporation thermique et par faisceau d'électrons dépend entièrement des exigences de votre matériau, des besoins de pureté et de votre budget.

Pureté et contamination

L'évaporation par faisceau d'électrons produit généralement des films de plus haute pureté. Étant donné que le faisceau d'électrons ne chauffe que le matériau source, la contamination provenant du récipient (creuset) est négligeable.

L'évaporation thermique comporte un risque plus élevé de contamination. Le creuset chauffé peut parfois réagir ou dégazer, introduisant des impuretés provenant du matériau du creuset lui-même dans le flux de vapeur et le film final.

Compatibilité des matériaux

L'évaporation thermique convient bien aux matériaux ayant des points de fusion relativement bas, comme l'or, l'aluminium ou l'argent. Le chauffage de matériaux à très haut point de fusion peut détruire le creuset.

L'évaporation par faisceau d'électrons est le choix supérieur pour les matériaux réfractaires à point de fusion élevé et les céramiques. L'énergie focalisée du faisceau d'électrons peut vaporiser presque n'importe quel matériau sans endommager le système.

Contrôle du processus et coût

Les systèmes d'évaporation thermique sont plus simples, moins coûteux à construire et plus faciles à utiliser. Cependant, contrôler le taux d'évaporation avec précision peut être difficile.

L'évaporation par faisceau d'électrons offre un contrôle beaucoup plus précis du taux de dépôt et de l'épaisseur du film. Cette précision s'accompagne d'un coût d'équipement plus élevé et d'une complexité accrue du système.

Faire le bon choix pour votre objectif

Les besoins spécifiques de votre application dicteront la technique d'évaporation idéale.

- Si votre objectif principal est la rentabilité pour les revêtements métalliques simples : L'évaporation thermique offre une solution simple et économique.

- Si votre objectif principal est la haute pureté pour l'optique ou l'électronique avancée : L'évaporation par faisceau d'électrons est le choix nécessaire pour éviter la contamination.

- Si votre objectif principal est le dépôt de matériaux réfractaires comme le titane ou les oxydes : L'évaporation par faisceau d'électrons est la seule méthode viable en raison de sa capacité de chauffage à haute énergie.

- Si votre objectif principal est un contrôle précis et reproductible de l'épaisseur du film à l'échelle nanométrique : La surveillance et le contrôle avancés d'un système à faisceau d'électrons sont essentiels.

En fin de compte, comprendre ces méthodes vous permet de choisir le bon outil pour transformer de manière fiable une matière première en une couche mince haute performance.

Tableau récapitulatif :

| Caractéristique | Évaporation thermique | Évaporation par faisceau d'électrons |

|---|---|---|

| Méthode de chauffage | Chauffage résistif d'un creuset métallique | Faisceau d'électrons focalisé sur le matériau source |

| Idéal pour | Métaux à bas point de fusion (ex. : Au, Al) | Films de haute pureté et matériaux réfractaires (ex. : Ti, oxydes) |

| Pureté | Modérée (risque de contamination du creuset) | Élevée (contamination minimale) |

| Coût et complexité | Coût inférieur, fonctionnement plus simple | Coût plus élevé, système plus complexe |

| Contrôle | Contrôle moins précis du taux d'évaporation | Contrôle très précis du taux et de l'épaisseur |

Prêt à obtenir des couches minces supérieures pour votre application ?

Que vous ayez besoin d'une évaporation thermique rentable pour des revêtements simples ou d'une évaporation par faisceau d'électrons de haute pureté pour la R&D et la production avancées, KINTEK possède l'expertise et l'équipement nécessaires pour répondre aux besoins spécifiques de votre laboratoire en matière de dépôt de couches minces.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos équipements de laboratoire fiables peuvent vous aider à déposer des couches minces cohérentes et performantes.

Guide Visuel

Produits associés

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Quelle est la différence entre l'évaporateur thermique et l'évaporateur à faisceau d'électrons ? Choisissez la bonne méthode PVD pour vos couches minces

- Quelle est la différence entre l'évaporation par faisceau d'électrons et la pulvérisation ionique ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les problèmes liés au dépôt physique en phase vapeur ? Coût élevé, lenteur et limitations de la ligne de visée

- Qu'est-ce qu'un système d'évaporation thermique ? Un guide pour un dépôt de couches minces simple et efficace

- Quelle est la fonction du revêtement électronique ? Améliorez les performances électriques et optiques de votre appareil

- Quels sont les avantages de la technique d'évaporation thermique ? Un guide pour des couches minces rapides et rentables

- Le dépôt est-il identique à l'évaporation ? Démêler la hiérarchie de la technologie des films minces

- Quel paramètre affecte la formation de couches minces par évaporation thermique ? Maîtrisez les variables clés pour des films supérieurs