En bref, le processus de revêtement optique en couche mince implique le dépôt d'une ou plusieurs couches microscopiques de matériaux spécifiques sur un composant optique, comme une lentille ou un miroir, à l'intérieur d'une chambre à vide. La méthode exacte est choisie en fonction du matériau et de l'effet optique désiré, mais le principe fondamental est de construire un film, souvent de quelques molécules d'épaisseur seulement, qui contrôle précisément la façon dont la lumière se réfléchit, se transmet ou est absorbée.

Le concept central ne concerne pas une méthode unique, mais une famille de techniques de dépôt hautement contrôlées. Le choix entre elles est une décision d'ingénierie critique, équilibrant les performances optiques souhaitées, la durabilité du film et le coût de fabrication.

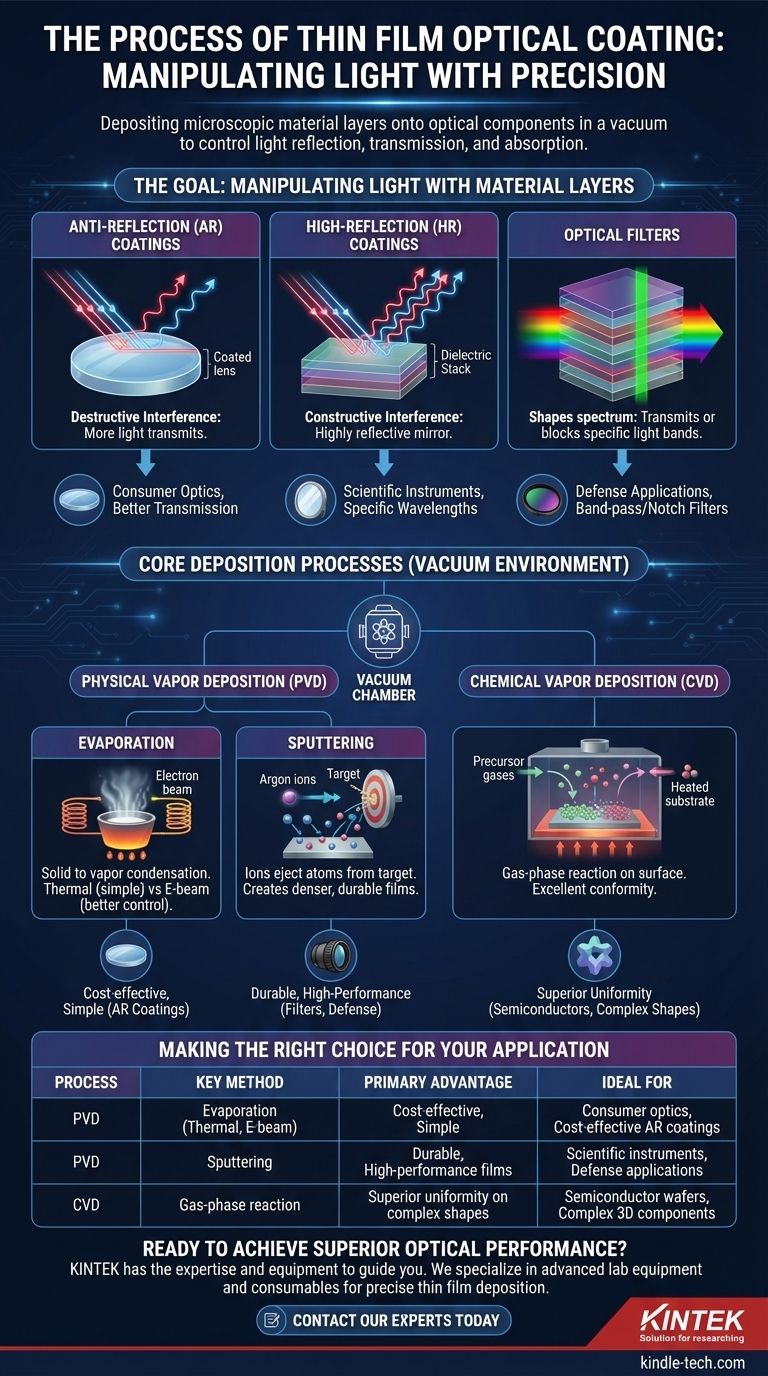

L'objectif : manipuler la lumière avec des couches de matériaux

Avant de plonger dans le "comment", il est crucial de comprendre le "pourquoi". Les revêtements optiques fonctionnent en créant des effets d'interférence. Lorsque la lumière frappe la frontière entre différents matériaux (comme l'air, le revêtement et le verre), une partie est réfléchie et une partie passe à travers. En contrôlant précisément l'épaisseur et l'indice de réfraction de la ou des couches de revêtement, nous pouvons contrôler si ces ondes réfléchies se renforcent ou s'annulent mutuellement.

Revêtements antireflet (AR)

L'application la plus courante est un revêtement antireflet (AR). Une seule couche avec une épaisseur (un quart de la longueur d'onde de la lumière) et un indice de réfraction soigneusement choisis peut faire en sorte que la lumière réfléchie par le haut du revêtement soit parfaitement déphasée par rapport à la lumière réfléchie par le bas. Cette interférence destructive provoque l'annulation mutuelle des réflexions, permettant à plus de lumière de traverser la lentille.

Revêtements hautement réfléchissants (HR)

Inversement, en empilant plusieurs couches alternées de matériaux à indice de réfraction élevé et faible (un "empilement diélectrique"), nous pouvons créer une interférence constructive. Cela fait en sorte que les réflexions de chaque interface se renforcent mutuellement, créant un miroir hautement réfléchissant pour une gamme spécifique de longueurs d'onde.

Filtres optiques

Ce même principe permet la création de filtres optiques sophistiqués. En concevant soigneusement l'empilement de couches, nous pouvons créer des revêtements qui transmettent seulement une bande de lumière très étroite (filtres passe-bande) ou bloquent une gamme spécifique (filtres coupe-bande), façonnant efficacement le spectre de la lumière traversant le composant.

Processus de dépôt principaux

Tous les revêtements optiques modernes se font sous vide pour assurer la pureté et le contrôle. Les méthodes primaires se répartissent en deux grandes familles : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt physique en phase vapeur (PVD)

Le PVD consiste à transformer un matériau source solide en vapeur, qui se déplace ensuite à travers le vide et se condense sur le substrat optique plus froid, formant un film mince.

- Évaporation : C'est la méthode PVD la plus établie. Le matériau source est chauffé dans un creuset jusqu'à ce qu'il s'évapore.

- L'évaporation thermique utilise un chauffage résistif (comme une bobine de grille-pain) et est plus simple mais offre moins de contrôle.

- L'évaporation par faisceau d'électrons (E-beam) utilise un faisceau d'électrons de haute énergie pour chauffer le matériau, permettant le dépôt de matériaux avec des points de fusion très élevés et offrant un meilleur contrôle du taux.

- Pulvérisation cathodique (Sputtering) : Dans ce processus, une cible faite du matériau de revêtement est bombardée par des ions de haute énergie (généralement de l'argon). Ces ions agissent comme des micro-sableuses, arrachant des atomes de la cible. Ces atomes "pulvérisés" se déplacent ensuite et se déposent sur le substrat, créant un film qui est généralement plus dense et plus durable qu'un film évaporé.

Dépôt chimique en phase vapeur (CVD)

Le CVD est fondamentalement différent. Au lieu de vaporiser physiquement un solide, ce processus introduit des gaz précurseurs dans la chambre. Ces gaz réagissent ou se décomposent sur la surface chaude du substrat, laissant derrière eux le matériau solide désiré sous forme de film mince. Le CVD est excellent pour créer des films très uniformes qui se conforment parfaitement aux formes complexes.

Comprendre les compromis

Aucun processus unique n'est le meilleur pour toutes les applications. Le choix implique des compromis d'ingénierie critiques.

Processus vs. Performance

Les films pulvérisés sont généralement plus denses, plus durables et plus stables dans le temps et avec les changements de température par rapport aux films évaporés. L'énergie plus élevée des atomes pulvérisés conduit à une structure de film plus robuste. Cependant, l'équipement de pulvérisation peut être plus complexe et coûteux.

Durabilité et Adhérence

L'ajout d'une source d'ions pour assister le processus de dépôt (appelé dépôt assisté par ions, ou IAD) peut améliorer considérablement la densité et l'adhérence des films évaporés. Cela comble l'écart de performance entre l'évaporation et la pulvérisation, offrant un bon équilibre entre qualité et coût.

Limitations matérielles

Certains composés chimiques complexes peuvent se décomposer lorsqu'ils sont chauffés pour l'évaporation. Pour ces matériaux, la pulvérisation cathodique est souvent la seule méthode PVD viable, car elle éjecte les atomes de la cible sans faire fondre le matériau en vrac. Le CVD offre une autre voie mais nécessite de trouver des gaz précurseurs appropriés et de gérer des températures de substrat élevées.

Faire le bon choix pour votre application

La sélection du processus correct nécessite d'aligner les forces de la méthode avec votre objectif principal.

- Si votre objectif principal est des revêtements AR rentables pour l'optique grand public : L'évaporation thermique ou par faisceau d'électrons standard est souvent le choix le plus économique et suffisant.

- Si votre objectif principal est des filtres durables et performants pour des applications scientifiques ou de défense : La pulvérisation cathodique ou le dépôt assisté par ions est nécessaire pour atteindre la densité et la stabilité environnementale requises.

- Si votre objectif principal est le revêtement de formes 3D complexes ou de grandes surfaces de wafers semi-conducteurs de manière uniforme : Le dépôt chimique en phase vapeur (CVD) est souvent la méthode supérieure en raison de son excellente conformité.

En fin de compte, la maîtrise de ces processus de dépôt est ce qui permet la création de tout, des meilleures lentilles d'appareil photo aux télescopes astronomiques avancés.

Tableau récapitulatif :

| Processus de dépôt | Méthode clé | Avantage principal | Idéal pour |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Évaporation (Thermique, Faisceau d'électrons) | Rentable, simple | Optique grand public, revêtements AR rentables |

| Dépôt physique en phase vapeur (PVD) | Pulvérisation cathodique | Films durables et performants | Instruments scientifiques, applications de défense |

| Dépôt chimique en phase vapeur (CVD) | Réaction en phase gazeuse | Uniformité supérieure sur les formes complexes | Wafers semi-conducteurs, composants 3D complexes |

Prêt à atteindre des performances optiques supérieures ?

Choisir le bon processus de revêtement en couche mince est essentiel pour le succès de votre application. Que vous ayez besoin de filtres durables et performants pour la recherche scientifique ou de revêtements AR rentables pour les produits de consommation, KINTEK possède l'expertise et l'équipement pour vous guider.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour un dépôt précis de films minces. Nos solutions vous aident à obtenir les propriétés optiques exactes dont vous avez besoin, d'une transmission lumineuse améliorée à une durabilité supérieure.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut optimiser votre processus de revêtement optique.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température