Essentiellement, la granulation par double vis est un processus de fabrication continu qui transforme les poudres fines en granulés plus denses et plus uniformes. Elle y parvient en utilisant le mélange intense et le chauffage contrôlé générés par deux vis auto-rotatives et engrenées à l'intérieur d'un fourreau pour faire fondre un agent liant, qui agglomère ensuite l'ingrédient pharmaceutique actif (API) et d'autres excipients.

La valeur fondamentale de la granulation par double vis réside dans son passage d'un traitement par lots imprévisible à une opération continue hautement contrôlée. Cela permet la production de granulés d'une cohérence et d'une qualité supérieures, ce qui est un objectif critique dans la fabrication pharmaceutique moderne.

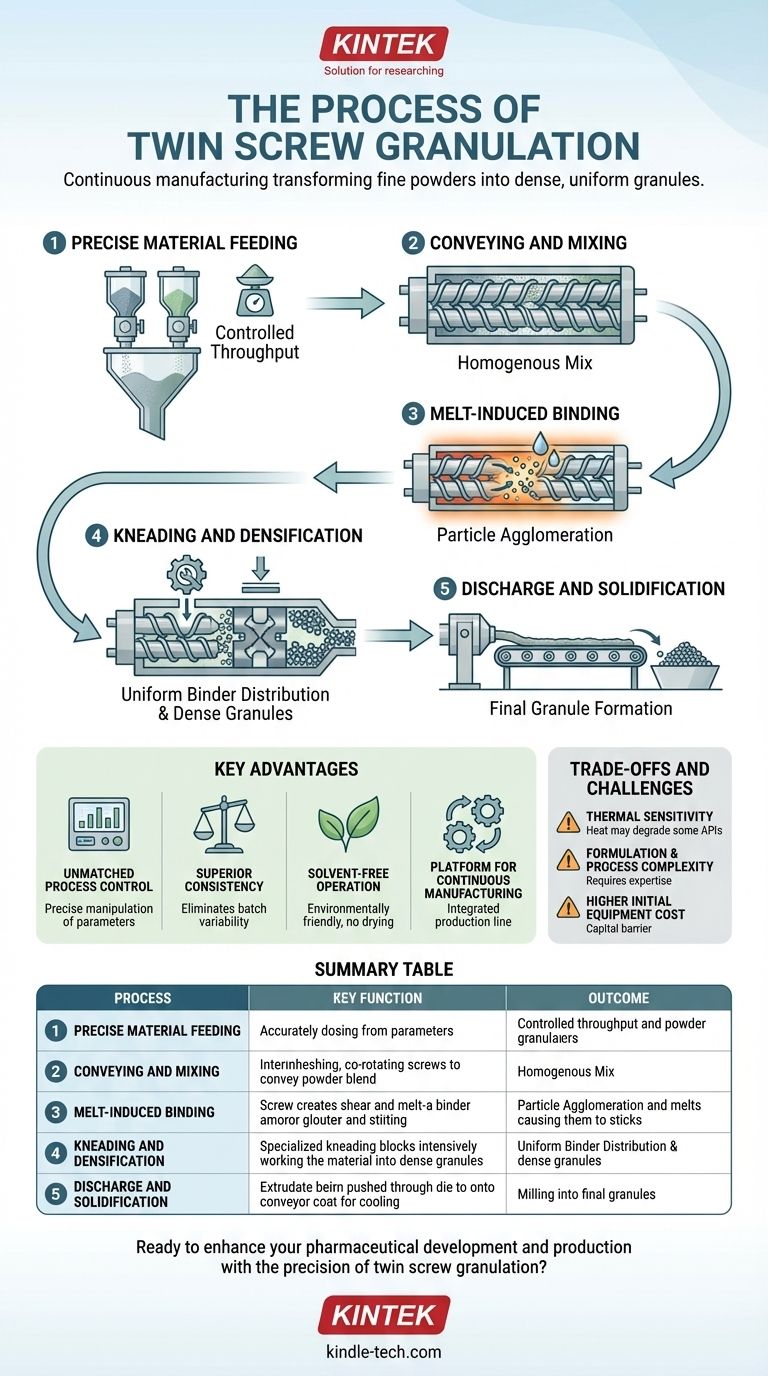

Le mécanisme central : de la poudre au granulé

La granulation par double vis fonctionne comme une ligne de production miniature et continue. Le mélange de poudres traverse différentes zones à l'intérieur du fourreau de l'extrudeuse, chacune remplissant une fonction spécifique.

Étape 1 : Alimentation précise des matériaux

Le processus commence par un ou plusieurs doseurs gravimétriques qui dosent avec précision le mélange de poudres — comprenant l'API et les excipients comme les liants — dans l'extrudeuse. Le débit d'alimentation est un paramètre critique qui détermine le débit de l'ensemble du système.

Étape 2 : Transport et mélange

Une fois à l'intérieur du fourreau, les vis rotatives transportent immédiatement le matériau vers l'avant. La géométrie des éléments de vis assure le mélange à sec initial des composants, créant un mélange homogène avant la phase de granulation principale.

Étape 3 : Liaison induite par la fusion

C'est le cœur du processus. Lorsque le matériau pénètre dans une section chauffée du fourreau, deux forces agissent sur lui : la chaleur externe du fourreau et le cisaillement intense généré par les vis. Cette énergie fait fondre un liant à bas point de fusion présent dans le mélange de poudres.

Le liant fondu agit comme un pont liquide, mouillant les surfaces des autres particules et les faisant adhérer les unes aux autres, ou s'agglomérer.

Étape 4 : Pétrissage et densification

Les vis ne sont pas uniformes ; elles sont assemblées à partir de différents éléments. Des « blocs de pétrissage » spécialisés sont placés après la zone de fusion. Ces éléments travaillent intensivement la masse humide, distribuant uniformément le liant fondu et compactant le matériau en granulés denses et homogènes.

Étape 5 : Décharge et solidification

La masse granulée, de type plastique, est ensuite acheminée vers l'extrémité de l'extrudeuse et déchargée à travers une filière. En sortant, l'extrudat est généralement refroidi sur un tapis roulant, puis broyé pour obtenir la distribution granulométrique finale souhaitée pour les processus en aval comme le compactage en comprimés.

Avantages clés par rapport aux méthodes traditionnelles

L'intérêt croissant pour la granulation par double vis est motivé par ses avantages significatifs par rapport aux méthodes par lots conventionnelles comme la granulation humide.

Contrôle de processus inégalé

Les opérateurs ont un contrôle direct sur les paramètres critiques du processus tels que la vitesse de rotation des vis, le profil de température du fourreau et le débit d'alimentation. Cela permet une manipulation précise de l'apport énergétique, garantissant que le processus reste dans un état stable et prévisible.

Cohérence et uniformité supérieures

Comme il s'agit d'un processus continu, chaque portion de matériau subit une histoire thermique et de cisaillement presque identique. Cela élimine la variabilité d'un lot à l'autre courante dans les mélangeurs traditionnels, ce qui donne des granulés d'une qualité très constante.

Fonctionnement sans solvant

La granulation par fusion à double vis utilise un liant fusible au lieu d'un liquide de granulation (comme l'eau ou les solvants organiques). Cela élimine l'étape de séchage coûteuse et longue, réduit les risques de sécurité et est plus respectueux de l'environnement.

Plateforme pour la fabrication continue

Cette technologie est une pierre angulaire des initiatives modernes de fabrication continue dans l'industrie pharmaceutique. Elle permet une ligne de production intégrée et transparente, de la poudre au comprimé final, réduisant l'empreinte de l'installation et accélérant les délais de développement.

Comprendre les compromis et les défis

Bien que puissante, la granulation par double vis n'est pas une solution universelle. Elle nécessite un examen attentif de ses limites.

Sensibilité thermique des ingrédients

Le processus repose sur la chaleur. Si l'ingrédient actif (API) est thermiquement labile ou se dégrade à la température de traitement requise pour faire fondre le liant, cette méthode pourrait ne pas être appropriée.

Complexité de la formulation et du processus

Le développement d'une formulation et d'un processus robustes nécessite une expertise considérable. Le choix du bon liant, de la configuration des vis et du profil de température est un problème à multiples variables qui exige une compréhension approfondie de la science des matériaux et de l'ingénierie des procédés.

Coût d'équipement initial plus élevé

L'investissement initial en capital pour une extrudeuse à double vis et ses systèmes d'alimentation associés peut être plus élevé que pour les équipements de granulation par lots traditionnels, ce qui peut constituer un obstacle pour certaines applications.

Faire le bon choix pour votre objectif

Appliquer efficacement la granulation par double vis dépend de votre objectif spécifique.

- Si votre objectif principal est le développement rapide de formulations : Utilisez une extrudeuse à l'échelle du laboratoire pour cribler rapidement différents liants et formulations avec de très petites quantités de matériau.

- Si votre objectif principal est une production commerciale cohérente : Tirez parti du contrôle du processus et de la nature continue de la TSG pour garantir une qualité de produit élevée et éliminer les écarts d'un lot à l'autre.

- Si votre objectif principal est de permettre des formulations difficiles : Employez la TSG pour créer des dispersions solides amorphes, ce qui peut améliorer considérablement la biodisponibilité des médicaments peu solubles.

En fin de compte, la granulation par double vis donne aux scientifiques pharmaceutiques un niveau de contrôle et de cohérence qui était auparavant inaccessible avec les processus par lots.

Tableau récapitulatif :

| Étape du processus | Fonction clé | Résultat clé |

|---|---|---|

| Alimentation des matériaux | Dosage précis de l'API et des excipients | Débit contrôlé et précision de la formulation |

| Transport et mélange | Mélange à sec initial des composants | Mélange de poudre homogène |

| Liaison induite par la fusion | Application de chaleur et de cisaillement pour faire fondre le liant | Agglomération des particules par des ponts liquides |

| Pétrissage et densification | Travail intensif de la masse humide | Distribution uniforme du liant et granulés denses |

| Décharge et solidification | Extrusion à travers une filière et refroidissement | Formation finale des granulés avec la taille de particule désirée |

Prêt à améliorer votre développement et votre production pharmaceutique grâce à la précision de la granulation par double vis ?

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables de pointe. Notre expertise peut vous aider à tirer parti des technologies de traitement continu pour obtenir une cohérence de produit supérieure, accélérer les délais de développement et surmonter les défis de formulation tels que l'amélioration de la biodisponibilité des médicaments.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Machine de Broyage de Plastiques Puissante

- Autoclave Stérilisateur de Laboratoire Machine de Stérilisation de Poudre d'Herbes pour Plantes

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

Les gens demandent aussi

- Quel est le rôle d'un système de broyage et de tamisage de laboratoire ? Optimisation de la préparation du catalyseur NH3-SCR à base de cuivre

- Quel est le rôle des systèmes industriels de broyage et de tamisage dans la préparation du catalyseur Ga3Ni2 ? Maximiser la surface

- Quelle fonction clé remplit l'équipement de broyage ? Maîtriser la dispersion uniforme dans les membranes d'électrolytes composites

- Comment les systèmes industriels de broyage et de concassage à haute énergie parviennent-ils à contrôler la taille pour la production de ciment à l'échelle nanométrique ?

- Quels problèmes techniques le broyage à billes résout-il dans la préparation de cathodes soufre/LPS ? Optimiser les performances de la batterie