La taille finale du produit dans un broyeur à boulets est déterminée par une interaction précise de plusieurs paramètres opérationnels clés. Ceux-ci comprennent les caractéristiques des médias de broyage (leur taille, leur densité et leur volume), la vitesse de rotation du broyeur, les propriétés du matériau broyé et le débit auquel vous alimentez le système. Chaque facteur influence la dynamique énergétique à l'intérieur du broyeur, qui est le moteur ultime de la réduction de taille.

Le contrôle de la taille finale des particules revient fondamentalement à gérer le transfert d'énergie. La taille et la densité des médias de broyage déterminent la force d'impact (énergie par collision), tandis que la vitesse du broyeur et la charge de médias déterminent la fréquence de ces collisions.

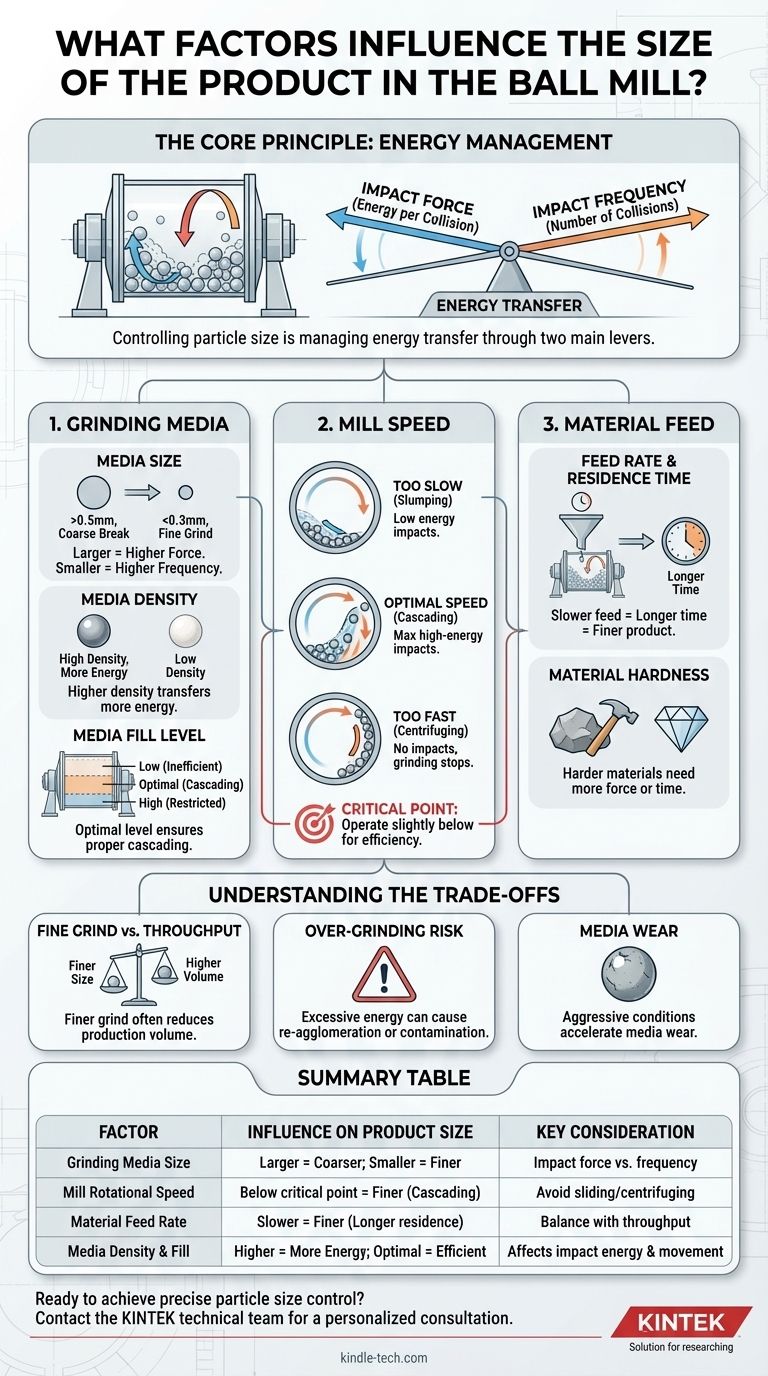

Le principe fondamental : la gestion de l'énergie

Le broyage à boulets est un processus mécanique dont l'objectif est de transférer l'énergie cinétique des médias de broyage (les boulets) au matériau traité. Plus cette énergie est transférée efficacement, plus le produit résultant est fin.

Considérez cela comme deux leviers d'énergie distincts que vous pouvez actionner : la force d'impact et la fréquence d'impact. Chaque ajustement que vous effectuez sur les paramètres du broyeur est une tentative d'équilibrer ces deux forces pour obtenir le résultat souhaité.

Facteurs clés contrôlant la taille du produit

Comprendre comment chaque variable affecte l'énergie à l'intérieur du broyeur est la clé pour maîtriser le processus. Ces facteurs n'opèrent pas isolément ; ils sont fortement interdépendants.

Les médias de broyage : le moteur de la réduction de taille

Les médias de broyage sont le composant le plus critique pour contrôler la taille finale des particules.

-

Taille des médias : Des médias plus grands (par exemple, des boulets > 0,5 mm) délivrent une force d'impact plus élevée à chaque collision. Ceci est idéal pour décomposer les matériaux d'alimentation grossiers et volumineux. Des médias plus petits (< 0,3 mm) offrent une fréquence de collisions beaucoup plus élevée, ce qui est plus efficace pour broyer des particules déjà petites en poudres submicroniques ou nanométriques.

-

Densité des médias : Le matériau des médias est important. Les médias à haute densité comme l'acier transféreront beaucoup plus d'énergie à l'impact que les médias à plus faible densité comme la céramique, même s'ils ont la même taille. Les matériaux d'alimentation plus durs nécessitent souvent des médias plus denses.

-

Niveau de remplissage (Charge) des médias : Le pourcentage du volume du broyeur rempli de médias est crucial. Un faible niveau de remplissage entraîne trop peu d'impacts, conduisant à un broyage inefficace. Un niveau de remplissage excessivement élevé restreint le mouvement des médias, les empêchant de s'écouler correctement et réduisant l'énergie de chaque impact.

Vitesse du broyeur : trouver le point critique

La vitesse de rotation du broyeur dicte le comportement des médias de broyage.

-

Trop lent : Les médias glisseront simplement ou « s'affaisseront », entraînant des impacts de faible énergie et très peu de réduction de taille.

-

Trop rapide (Centrifugation) : Les médias seront plaqués contre la paroi du broyeur par la force centrifuge. Sans culbutage ni cascade, il n'y a pas d'impacts et le broyage s'arrête complètement.

-

Vitesse optimale : Il existe une « vitesse critique » à laquelle les médias sont portés au sommet du broyeur puis retombent en cascade, créant le nombre maximal d'impacts à haute énergie. Fonctionner légèrement en dessous de cette vitesse critique est généralement la zone la plus efficace pour le broyage.

Alimentation du matériau : temps de résidence et dureté

Les propriétés du matériau que vous broyez et la manière dont vous l'introduisez dans le broyeur affectent directement le résultat.

-

Débit d'alimentation : Un débit d'alimentation plus lent augmente le « temps de résidence » — la quantité moyenne de temps qu'une particule passe à l'intérieur du broyeur. Des temps de résidence plus longs exposent les particules à plus d'impacts, ce qui donne un produit final plus fin.

-

Dureté du matériau : Les matériaux plus durs nécessitent plus d'énergie pour se fracturer. Pour les broyer efficacement, vous devrez peut-être augmenter la force d'impact en utilisant des médias plus grands ou plus denses, ou augmenter le temps de résidence en ralentissant le débit d'alimentation.

Comprendre les compromis

Optimiser pour un résultat signifie souvent faire des compromis sur un autre. Reconnaître ces compromis est essentiel pour un contrôle pratique du processus.

Le dilemme entre broyage fin et débit

Obtenir une taille de particule très fine se fait presque toujours au détriment du volume de production. L'utilisation de médias plus petits et le ralentissement du débit d'alimentation pour augmenter le temps de résidence produiront une poudre plus fine, mais réduiront considérablement la quantité de matériau traité par heure (débit).

Le risque de surbroyage

Broyer trop longtemps ou avec une énergie excessive peut être contre-productif. Certains matériaux peuvent commencer à se ré-agglomérer après avoir atteint une certaine finesse. Cela peut également introduire un excès de chaleur ou provoquer des changements chimiques indésirables dans les matériaux sensibles.

Usure des médias et contamination

Des conditions de broyage agressives — telles que des vitesses élevées, des médias denses et des matériaux durs — accéléreront l'usure des médias de broyage. Ce matériau usé peut contaminer votre produit final, ce qui est une préoccupation critique dans des applications telles que les produits pharmaceutiques ou les céramiques de haute pureté.

Faire le bon choix pour votre objectif

Votre stratégie de broyage doit être dictée par votre objectif final. Il n'existe pas de configuration unique « idéale » ; il n'y a que la meilleure configuration pour votre objectif spécifique.

- Si votre objectif principal est de décomposer des matériaux grossiers et durs : Utilisez des médias de broyage plus grands et plus denses (comme l'acier) pour maximiser la force d'impact et fracturer les particules initiales.

- Si votre objectif principal est de produire des poudres très fines ou nanométriques : Utilisez des médias plus petits pour augmenter la fréquence d'impact et faites fonctionner à un débit d'alimentation plus faible pour maximiser le temps de résidence des particules.

- Si votre objectif principal est de maximiser le débit pour un produit en vrac : Vous devrez probablement accepter un broyage final plus grossier, en optimisant la vitesse du broyeur et le débit d'alimentation pour l'efficacité plutôt que pour la finesse absolue.

En ajustant systématiquement ces variables, vous pouvez passer de la simple opération d'un broyeur à boulets à l'ingénierie précise de la taille de particule souhaitée.

Tableau récapitulatif :

| Facteur | Influence sur la taille du produit | Considération clé |

|---|---|---|

| Taille des médias de broyage | Médias plus grands = broyage plus grossier ; Médias plus petits = broyage plus fin | Détermine la force d'impact par rapport à la fréquence |

| Vitesse de rotation du broyeur | La vitesse en dessous du point critique maximise les impacts en cascade | Évite le glissement inefficace ou la centrifugation |

| Débit d'alimentation du matériau | Débit plus lent = temps de résidence plus long = particules plus fines | Équilibre la finesse du produit avec le débit |

| Densité et niveau de remplissage des médias | Densité plus élevée = plus d'énergie ; Remplissage optimal = broyage efficace | Affecte l'énergie d'impact et le mouvement des médias |

Prêt à obtenir un contrôle précis de la taille des particules dans votre laboratoire ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire adapté, y compris les broyeurs à boulets et les médias de broyage, adaptés à vos besoins spécifiques en matière de matériau et de débit. Que vous développiez des produits pharmaceutiques, des céramiques avancées ou d'autres poudres fines, nous pouvons vous aider à optimiser votre processus pour une efficacité et une qualité de produit maximales.

Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à concevoir votre broyage parfait.

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Tamis de laboratoire et machine de tamisage vibrant

- Machine de Broyage de Plastiques Puissante

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

Les gens demandent aussi

- Quel rôle joue un broyeur planétaire à boulets dans la SHS ? Optimiser l'activation des poudres pour une synthèse d'alliages supérieure

- Pourquoi un broyeur planétaire à billes à haute énergie est-il préféré à la coulée traditionnelle pour les alliages à haute entropie nanocristallins ?

- Quelle est la fonction d'un broyeur planétaire à billes à haute énergie dans la synthèse de CaO dopé au zirconium ? Optimiser la stabilité du matériau

- Comment un broyeur à billes planétaire à haute énergie contribue-t-il à la préparation descendante des matériaux lamellaires ? Optimiser le rendement

- Quel est le rôle spécifique d'un broyeur à billes planétaire à haute énergie dans la synthèse d'électrolytes solides dopés aux sulfures d'argent ?