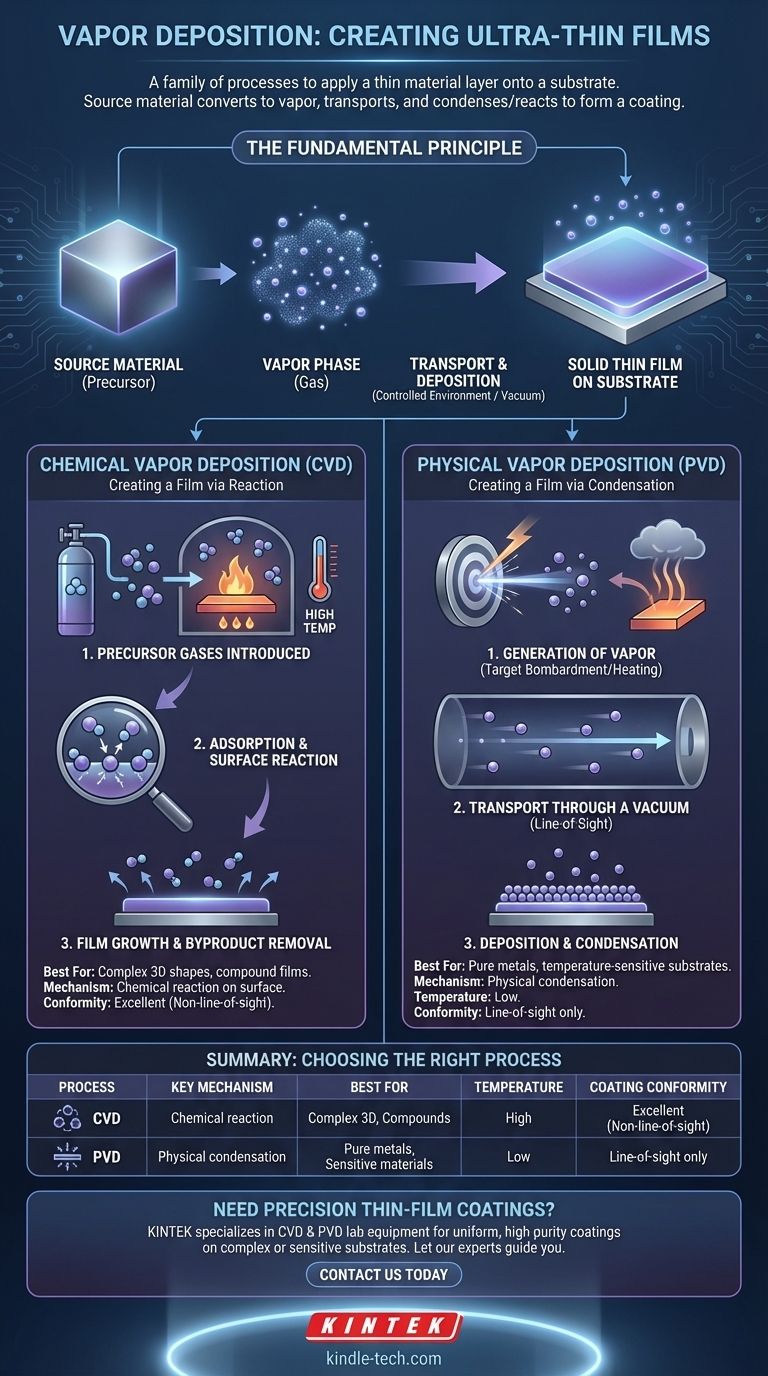

Le dépôt en phase vapeur est une famille de procédés utilisés pour appliquer un film ultra-mince de matériau sur une surface, appelée substrat. Dans tous les cas, un matériau source est converti en vapeur gazeuse, transporté, puis condensé ou réagi sur la surface du substrat pour former le revêtement désiré. La méthode spécifique utilisée détermine les propriétés et la qualité du film final.

À la base, le dépôt en phase vapeur consiste à déplacer des atomes ou des molécules en phase gazeuse sur une surface solide pour construire une nouvelle couche. La distinction fondamentale entre ses deux principaux types, le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD), se résume à une question simple : une réaction chimique crée-t-elle le film, ou est-il formé par un changement d'état physique direct ?

Le Principe Fondamental : Du Gaz au Film Solide

Le dépôt en phase vapeur opère dans un environnement contrôlé, généralement une chambre à vide, pour assurer la pureté et la précision. Ce contrôle permet la création de films qui peuvent n'avoir que quelques atomes d'épaisseur.

### Le Matériau Source

Le processus commence par un matériau source, également appelé précurseur. C'est la substance que vous souhaitez déposer sous forme de film mince.

### La Phase Vapeur

Ce matériau source est converti en gaz. La manière dont cela se produit est la principale différence entre les principales techniques de dépôt.

### Transport et Dépôt

Le matériau vaporisé traverse la chambre et se dépose sur le substrat cible, qui a été nettoyé et préparé. Ce dépôt forme un film mince stable et solide sur la surface du substrat.

Dépôt Chimique en Phase Vapeur (CVD) : Création d'un Film par Réaction

Dans le dépôt chimique en phase vapeur (CVD), le film n'est pas constitué du gaz original lui-même. Au lieu de cela, le gaz est un précurseur chimique qui réagit à la surface du substrat pour former un matériau solide entièrement nouveau.

### Étape 1 : Introduction des Gaz Précurseurs

Un ou plusieurs gaz précurseurs volatils sont introduits dans la chambre de réaction contenant le substrat chauffé. Le substrat est intentionnellement maintenu à une température élevée pour favoriser la réaction chimique.

### Étape 2 : Adsorption et Réaction de Surface

Les molécules de gaz s'adsorbent (adhèrent) à la surface chaude du substrat. L'énergie thermique du substrat provoque la décomposition ou la réaction des gaz entre eux.

### Étape 3 : Croissance du Film et Élimination des Sous-produits

Cette réaction chimique forme le film solide désiré sur le substrat. Les sous-produits gazeux de la réaction sont ensuite désorbés de la surface et transportés hors de la chambre par le flux de gaz ou le système de vide.

Dépôt Physique en Phase Vapeur (PVD) : Création d'un Film par Condensation

Dans le dépôt physique en phase vapeur (PVD), le processus est une transformation physique directe. Le matériau source est physiquement transformé en vapeur, qui se déplace ensuite et se condense à nouveau en solide sur le substrat, sans qu'aucune réaction chimique ne se produise.

### Étape 1 : Génération de Vapeur

Un matériau source solide, appelé "cible", est bombardé d'énergie pour générer une vapeur. Cela se fait souvent par pulvérisation cathodique (utilisation d'ions énergétiques pour arracher des atomes de la cible) ou par évaporation thermique (chauffage du matériau jusqu'à ébullition).

### Étape 2 : Transport Sous Vide

Les atomes ou molécules vaporisés se déplacent à travers une chambre à vide. Comme le PVD est généralement un processus "en ligne de mire", les atomes se déplacent en ligne droite de la cible source au substrat.

### Étape 3 : Dépôt et Condensation

Lorsque les atomes vaporisés frappent le substrat plus froid, ils se condensent à nouveau en un état solide, formant progressivement le film mince. Le processus est similaire à la condensation de la vapeur sur un miroir froid.

Comprendre les Compromis

Le choix entre CVD et PVD dépend entièrement du matériau, de la forme du substrat et des propriétés souhaitées du revêtement final. Aucun n'est universellement supérieur.

### Conformité du Revêtement

Le CVD excelle dans la création de revêtements très conformes. Parce que le précurseur est un gaz qui entoure le substrat, la réaction chimique peut se produire sur toutes les surfaces exposées, même dans des géométries complexes, non en ligne de mire.

Le PVD est principalement un processus en ligne de mire. Les zones du substrat qui sont à l'ombre de la cible source recevront peu ou pas de revêtement, ce qui le rend moins adapté aux formes complexes sans manipulation complexe du substrat.

### Température de Fonctionnement

Le CVD nécessite généralement une température de substrat très élevée pour activer et favoriser les réactions chimiques nécessaires à la surface. Cela peut limiter les types de matériaux pouvant être utilisés comme substrats.

Le PVD peut souvent être réalisé à des températures beaucoup plus basses. Cela le rend compatible avec une gamme plus large de matériaux, y compris les plastiques et autres substrats sensibles à la température.

### Pureté du Matériau

Le PVD peut déposer des matériaux extrêmement purs, car le film a la même composition que la cible source. Il est excellent pour déposer des métaux purs, des alliages et certaines céramiques.

Les films CVD peuvent parfois contenir des impuretés provenant des gaz précurseurs ou de réactions incomplètes. Cependant, il est particulièrement capable de former des composés difficiles ou impossibles à créer en tant que cible PVD, tels que le carbone de type diamant ou le nitrure de silicium.

Faire le Bon Choix pour Votre Objectif

Les exigences spécifiques de votre application dicteront la méthode de dépôt la plus appropriée.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : le CVD est le choix supérieur en raison de sa réaction en phase gazeuse, non en ligne de mire.

- Si votre objectif principal est de déposer un métal ou un alliage très pur sur un substrat sensible à la température : le PVD offre un contrôle précis de la composition du film à des températures de processus plus basses.

- Si votre objectif principal est de créer un composé chimique spécifique comme le dioxyde de silicium ou le carbone de type diamant : le CVD est souvent la seule méthode pratique, car il construit le composé directement sur la surface par réaction chimique.

Comprendre la différence fondamentale entre une réaction chimique et un changement d'état physique est la clé pour sélectionner le processus de dépôt en phase vapeur adapté à vos besoins.

Tableau Récapitulatif :

| Processus | Mécanisme Clé | Idéal Pour | Température | Conformité du Revêtement |

|---|---|---|---|---|

| Dépôt Chimique en Phase Vapeur (CVD) | Réaction chimique à la surface du substrat | Formes 3D complexes, films composés | Haute température | Excellente (non en ligne de mire) |

| Dépôt Physique en Phase Vapeur (PVD) | Condensation physique de la vapeur | Métaux purs, substrats sensibles à la température | Basse température | Uniquement en ligne de mire |

Besoin de Revêtements en Couches Minces de Précision pour Votre Laboratoire ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire pour les processus de dépôt en phase vapeur. Que vous ayez besoin de systèmes CVD pour des géométries complexes ou d'équipements PVD pour des revêtements métalliques purs, nos solutions offrent une qualité de film et un contrôle de processus supérieurs.

Nous aidons les laboratoires à :

- Obtenir des revêtements uniformes sur des substrats complexes

- Déposer des métaux et alliages de haute pureté

- Travailler avec des matériaux sensibles à la température

- Créer des films composés spécialisés

Laissez nos experts vous guider vers la technologie de dépôt adaptée à votre application spécifique.

Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet et découvrir comment KINTEK peut améliorer vos capacités de recherche et de production de films minces.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat