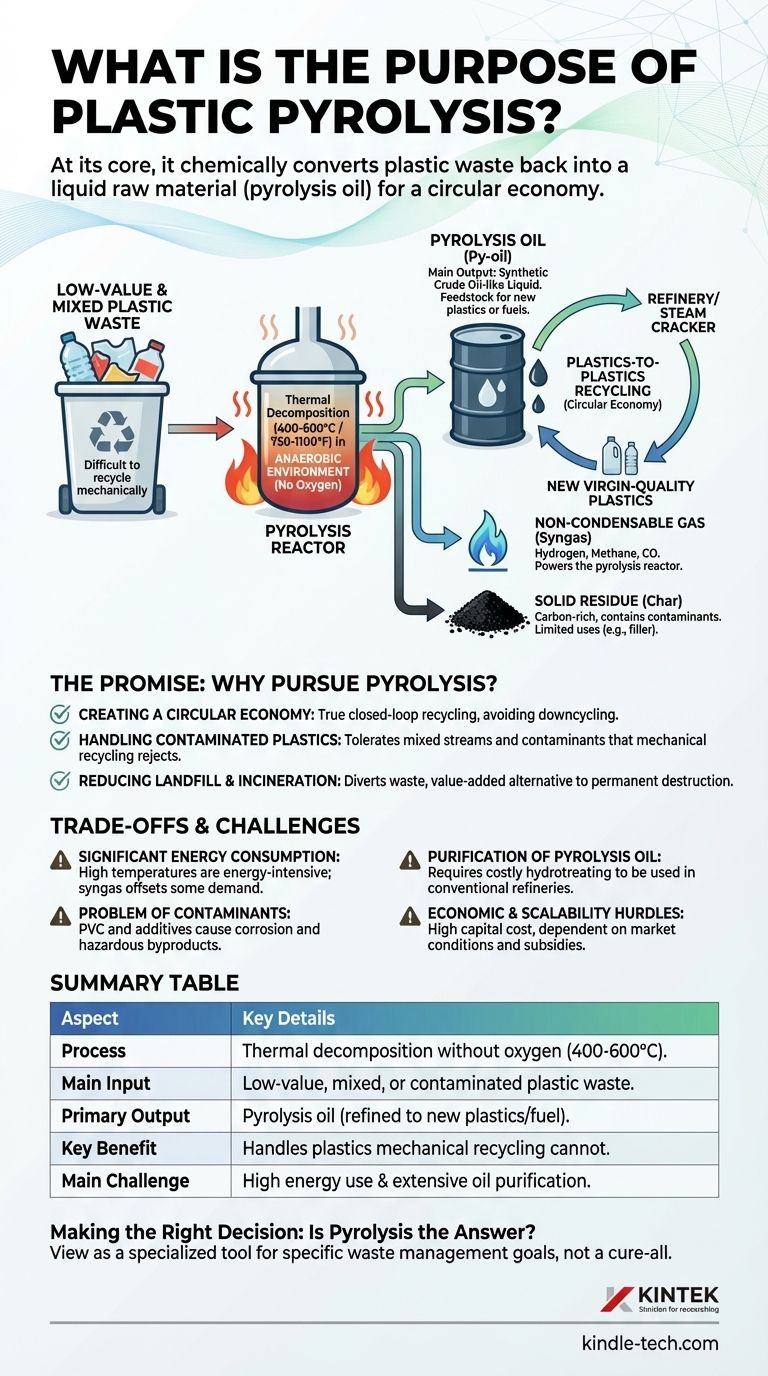

Fondamentalement, l'objectif de la pyrolyse des plastiques est de reconvertir chimiquement les déchets plastiques en une matière première liquide, souvent appelée huile de pyrolyse. Ce processus utilise une chaleur élevée en l'absence totale d'oxygène pour décomposer les longues chaînes de polymères plastiques en molécules d'hydrocarbures plus petites et plus simples. Il s'agit d'une forme de recyclage avancé ou chimique conçue pour traiter les plastiques difficiles ou impossibles à recycler mécaniquement.

Alors que le recyclage conventionnel fait fondre et remodeler le plastique, dégradant souvent sa qualité, la pyrolyse vise à le déconstruire au niveau moléculaire. Cela crée une matière première pour de nouveaux plastiques ou carburants, offrant une voie potentielle vers une véritable économie circulaire pour un matériau qui finirait autrement dans une décharge ou un incinérateur.

Comment fonctionne la pyrolyse des plastiques : le processus de base

Pour comprendre l'objectif de la pyrolyse, il faut d'abord comprendre le mécanisme fondamental. Il s'agit d'un processus thermochimique, distinct à la fois de la simple fusion et de la combustion pure et simple (incinération).

La matière première : au-delà du bac de recyclage

La pyrolyse est particulièrement précieuse pour sa capacité à traiter les déchets plastiques mélangés et de faible valeur. Cela comprend les matériaux que les installations de recyclage traditionnelles rejettent, tels que les films souples, les emballages alimentaires multicouches et les contenants contaminés. Ce sont les composants les plus difficiles du flux de déchets plastiques.

La réaction : décomposition thermique sans oxygène

Le plastique trié est déchiqueté et introduit dans un réacteur. Il est ensuite chauffé à des températures comprises entre 400 °C et 600 °C (750 °F à 1100 °F) dans un environnement anaérobie (sans oxygène). L'absence d'oxygène est essentielle ; elle empêche le plastique de se combuster et garantit qu'il se décompose en ses composants hydrocarbonés constitutifs au lieu de se transformer en cendres et en gaz de combustion.

Les produits : huile, gaz et carbone solide

Le processus produit trois produits principaux :

- Huile de pyrolyse (Py-oil) : C'est le produit principal, un liquide semblable à du pétrole brut synthétique. C'est un mélange complexe d'hydrocarbures qui peut être valorisé et raffiné.

- Gaz non condensable (Syngas) : Un mélange d'hydrogène, de méthane, de monoxyde de carbone et d'autres gaz légers. Celui-ci est presque toujours capturé et utilisé pour alimenter le réacteur de pyrolyse lui-même, réduisant ainsi la dépendance du processus à l'égard de l'énergie externe.

- Résidu solide (Charbon de pyrolyse) : Un solide riche en carbone, semblable au charbon de bois. Il contient des contaminants et des charges provenant du plastique d'origine. Ses utilisations sont limitées, mais la recherche explore son potentiel en tant que charge ou dans la filtration.

La promesse : pourquoi opter pour la pyrolyse ?

L'essor de la technologie de pyrolyse est motivé par les graves limites de nos systèmes actuels de gestion des déchets. Elle offre plusieurs avantages potentiels.

Créer une économie circulaire

L'objectif ultime de la pyrolyse est le recyclage « plastique vers plastique ». L'huile de pyrolyse, après une purification importante, peut être introduite dans une raffinerie ou un vapocraqueur pour produire les éléments constitutifs (comme l'éthylène et le propylène) nécessaires à la fabrication de nouveaux plastiques de « qualité vierge ». Cela boucle la boucle d'une manière que le recyclage mécanique, qui entraîne souvent un déclassement (downcycling), ne peut pas faire.

Traitement des plastiques contaminés et mélangés

Le recyclage mécanique nécessite des flux propres et bien triés d'un seul type de plastique (par exemple, les bouteilles en PET). La pyrolyse est beaucoup plus tolérante à la contamination et aux flux mélangés qui constituent la majorité des déchets plastiques post-consommation, les détournant ainsi des décharges.

Réduire la dépendance aux décharges et à l'incinération

En offrant une voie à valeur ajoutée pour les plastiques non recyclables, la pyrolyse réduit directement le volume de déchets envoyés aux décharges. Elle est également positionnée comme une alternative plus sophistiquée sur le plan environnemental à l'incinération, qui récupère l'énergie mais détruit définitivement la ressource matérielle.

Comprendre les compromis et les défis

Comme tout processus industriel, la pyrolyse n'est pas une solution miracle. Une évaluation objective nécessite de reconnaître ses obstacles importants.

Consommation d'énergie importante

Le chauffage de grands volumes de matériaux à haute température est un processus énergivore. Bien que le gaz de synthèse produit puisse compenser une partie de cette demande, le bilan énergétique net d'une installation de pyrolyse est un facteur critique de sa viabilité environnementale et économique globale.

Le problème des contaminants

Certains plastiques créent des problèmes majeurs. Le polychlorure de vinyle (PVC), par exemple, libère du chlore, qui forme de l'acide chlorhydrique très corrosif dans le réacteur. D'autres additifs, retardateurs de flamme et pigments peuvent se retrouver dans l'huile ou le charbon de pyrolyse, compliquant leur utilisation finale et créant potentiellement des sous-produits dangereux.

Purification de l'huile de pyrolyse

L'huile de pyrolyse brute n'est pas un substitut « direct » au pétrole brut fossile. Elle est souvent acide, instable et contient de l'oxygène, de l'azote et d'autres hétéroatomes. Elle nécessite un processus de valorisation (hydrotraitement) long et coûteux avant de pouvoir être utilisée dans une raffinerie conventionnelle. Cette étape de purification est l'un des plus grands défis économiques et techniques auxquels est confronté le secteur.

Obstacles économiques et d'évolutivité

Le coût d'investissement élevé pour la construction d'une usine de pyrolyse, combiné aux dépenses d'exploitation liées à l'énergie et à la purification de l'huile, rend l'économie difficile. Le processus n'est souvent viable qu'avec des subventions gouvernementales ou lorsque les prix du pétrole sont élevés, ce qui rend difficile son évolution à l'échelle mondiale sans conditions de marché favorables.

Prendre la bonne décision : la pyrolyse est-elle la réponse ?

La pyrolyse doit être comprise comme un outil spécifique pour un problème spécifique dans la crise plus large des déchets plastiques. Son adéquation dépend entièrement de votre objectif.

- Si votre objectif principal est l'innovation en matière de gestion des déchets : Considérez la pyrolyse comme une technologie clé pour le traitement des plastiques non recyclables mécaniquement, mais reconnaissez qu'elle nécessite un pré-tri robuste et un plan pour tous les produits.

- Si votre objectif principal est la production chimique : Considérez l'huile de pyrolyse comme une matière première alternative difficile qui nécessite un investissement important en capital pour la purification avant de pouvoir être intégrée dans les infrastructures existantes.

- Si votre objectif principal est l'évaluation de l'impact environnemental : Examinez attentivement l'analyse du cycle de vie complet, y compris les apports énergétiques, la logistique et la gestion des sous-produits, car le bénéfice environnemental net n'est pas garanti et varie considérablement selon les installations.

En fin de compte, considérer la pyrolyse comme un outil spécialisé dans une plus grande panoplie de solutions — plutôt que comme une panacée — est la voie la plus efficace pour lutter contre les déchets plastiques.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | Décomposition thermique du plastique sans oxygène (400-600°C). |

| Intrant principal | Déchets plastiques mélangés, contaminés ou de faible valeur. |

| Produit principal | Huile de pyrolyse (peut être raffinée en nouveaux plastiques ou carburant). |

| Avantage clé | Traite les plastiques que le recyclage mécanique ne peut pas gérer. |

| Défi principal | Consommation d'énergie élevée et besoin d'une purification étendue de l'huile. |

Prêt à explorer des solutions de recyclage avancées pour votre laboratoire ou votre installation ? KINTEK est spécialisé dans la fourniture de l'équipement et de l'expertise nécessaires aux processus innovants comme la pyrolyse. Que vous recherchiez des équipements de laboratoire ou que vous développiez vos opérations, nos équipements et consommables de laboratoire sont conçus pour répondre à vos besoins précis. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets et vous aider à contribuer à une économie circulaire.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental