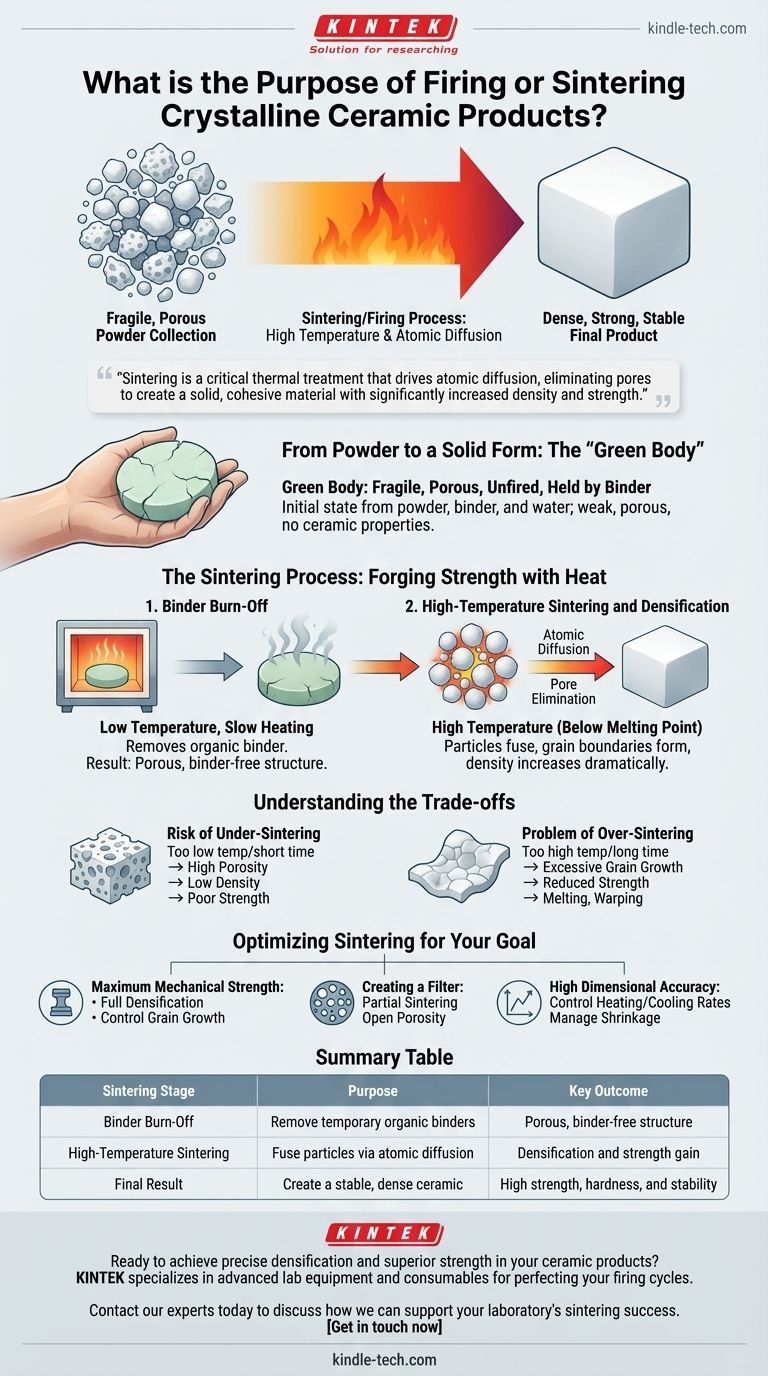

En bref, l'objectif de la cuisson, ou du frittage, est de transformer une collection fragile et poreuse de particules de céramique en un produit final dense, solide et stable. Ce processus à haute température fusionne les particules individuelles, créant fondamentalement les propriétés mécaniques et physiques souhaitées de la céramique finie.

Le frittage n'est pas simplement une étape de séchage ou de durcissement ; c'est un traitement thermique critique qui provoque la diffusion atomique entre les particules. Ce processus élimine les espaces vides (pores) entre elles, créant un matériau solide et cohésif avec une densité et une résistance considérablement accrues.

De la poudre à une forme solide : le « corps vert »

Pour comprendre pourquoi le frittage est essentiel, il faut d'abord comprendre l'état du matériau céramique juste avant qu'il n'entre dans le four.

Qu'est-ce qu'un « corps vert » ?

Un produit céramique commence par une poudre soigneusement mélangée. Cette poudre est souvent combinée avec de l'eau et un liant temporaire pour former une barbotine, qui est ensuite séchée et pressée dans la forme désirée. Cet objet initial non cuit est connu sous le nom de « corps vert ».

La fragilité de l'état initial

Le corps vert est extrêmement fragile. Ses particules ne sont maintenues ensemble que mécaniquement et par les faibles forces adhésives du liant. Il est très poreux et ne possède aucune de la solidité, de la dureté ou de la durabilité que nous associons aux céramiques.

Le processus de frittage : forger la solidité par la chaleur

Le processus de cuisson se déroule en étapes distinctes, chacune ayant un objectif spécifique dans la transformation du corps vert fragile en une pièce finale robuste.

Étape 1 : Combustion du liant

La première phase de chauffage se produit à une température relativement basse. L'objectif principal est de brûler soigneusement le liant organique qui a servi à maintenir le corps vert ensemble. Cela doit être fait lentement pour éviter de fissurer la pièce lorsque le gaz du liant s'échappe. Après cette étape, l'objet ne se compose que de particules de céramique, mais il est toujours poreux et faible.

Étape 2 : Frittage à haute température et densification

C'est le cœur du processus de frittage. La température est élevée jusqu'à un point juste en dessous du point de fusion de la céramique. À cette température élevée, les atomes aux points de contact entre les particules de céramique individuelles deviennent très mobiles.

Cette diffusion atomique amène les particules à fusionner, formant des liaisons solides et créant des « joints de grains » continus. À mesure que les particules fusionnent, les pores entre elles se rétrécissent et sont finalement éliminés, augmentant considérablement la densité du matériau.

Le résultat : une céramique solide et dense

Le résultat final d'un frittage réussi est un processus appelé densification. L'élimination de la porosité et la formation d'une structure cristalline étroitement liée sont directement responsables des propriétés clés du produit final : une résistance mécanique élevée, une dureté et une stabilité chimique.

Comprendre les compromis

L'optimisation du processus de frittage est essentielle, car les écarts de temps ou de température peuvent compromettre le produit final.

Le risque de sous-frittage

Si la température est trop basse ou si le temps est trop court, la diffusion atomique sera insuffisante. La céramique résultante conservera des niveaux élevés de porosité, entraînant une faible densité, une mauvaise résistance mécanique et des performances inacceptables.

Le problème de la sur-frittage

Inversement, si la température est trop élevée ou maintenue trop longtemps, un phénomène appelé croissance des grains peut se produire. Bien que la pièce puisse être dense, des grains excessivement grands peuvent parfois réduire la résistance et la ténacité à la rupture du matériau. Dans les cas extrêmes, la pièce peut commencer à fondre, à se déformer ou à perdre sa précision dimensionnelle.

Optimiser le frittage pour votre objectif

Les paramètres de frittage idéaux dépendent entièrement de l'application prévue du composant céramique.

- Si votre objectif principal est une résistance mécanique maximale : L'objectif est d'atteindre une densification quasi complète tout en contrôlant soigneusement la croissance des grains grâce à une gestion précise de la température et du temps.

- Si votre objectif principal est de créer un filtre : L'objectif est un frittage partiel, où vous laissez intentionnellement un réseau de porosité ouverte tout en créant des liaisons solides entre les particules pour l'intégrité structurelle.

- Si votre objectif principal est une précision dimensionnelle élevée : La clé est de contrôler précisément les vitesses de chauffage et de refroidissement pour gérer le retrait prévisible qui se produit pendant la densification.

Maîtriser le processus de frittage est la clé pour adapter les propriétés finales d'une céramique à ses exigences opérationnelles spécifiques.

Tableau récapitulatif :

| Étape de frittage | Objectif | Résultat clé |

|---|---|---|

| Élimination du liant | Retirer les liants organiques temporaires | Structure poreuse, sans liant |

| Frittage à haute température | Fusionner les particules par diffusion atomique | Densification et gain de résistance |

| Résultat final | Créer une céramique stable et dense | Haute résistance, dureté et stabilité |

Prêt à obtenir une densification précise et une résistance supérieure dans vos produits céramiques ?

Le processus de frittage est essentiel à la performance de votre produit final. KINTEK est spécialisé dans l'équipement de laboratoire avancé et les consommables nécessaires pour perfectionner vos cycles de cuisson, assurant une densité, une résistance et une précision dimensionnelle optimales pour votre application spécifique, qu'il s'agisse d'une résistance mécanique maximale, de filtration ou d'une haute précision.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès du frittage de votre laboratoire. Prenez contact maintenant

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment utiliser un four à moufle en laboratoire ? Un guide étape par étape pour un fonctionnement sûr et précis

- À quoi sert un four à moufle ? Atteindre un traitement à haute température avec pureté

- Quelle est l'utilité d'un four à moufle en chimie ? Obtenir un chauffage sans contaminants pour une analyse précise

- Quelle est l'utilité du four à moufle dans un laboratoire alimentaire ? Essentiel pour une analyse nutritionnelle précise et un contrôle qualité

- Comment entretenir un four à moufle ? Prolongez la durée de vie de l'équipement et assurez des résultats précis