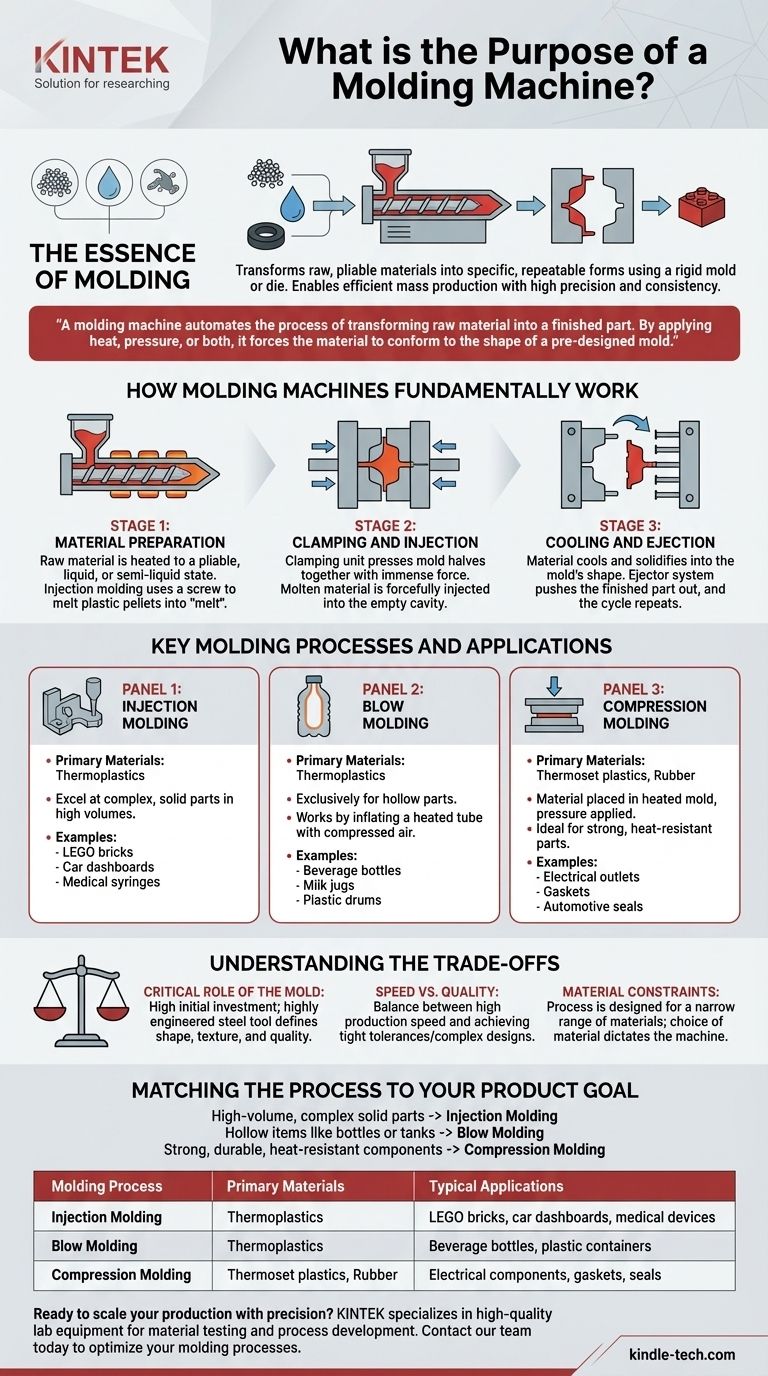

Essentiellement, l'objectif d'une machine de moulage est de façonner des matières premières souples comme le plastique, le caoutchouc ou le métal en une forme spécifique et reproductible à l'aide d'un cadre rigide appelé moule ou matrice. Ces machines sont les moteurs de la production de masse moderne, permettant la création rapide de tout, des simples bouchons de bouteille aux composants automobiles complexes avec une grande précision et cohérence.

Une machine de moulage automatise le processus de transformation de la matière première en pièce finie. En appliquant de la chaleur, de la pression, ou les deux, elle force le matériau à épouser la forme d'un moule préconçu, permettant la production de masse efficace d'articles identiques.

Comment fonctionnent fondamentalement les machines de moulage

À la base, toutes les machines de moulage suivent un principe similaire en trois étapes : préparer le matériau, le façonner sous contrainte, et solidifier la pièce finale. Comprendre cette séquence est essentiel pour saisir leur fonction.

Étape 1 : Préparation du matériau

Le processus commence par amener la matière première à un état malléable, liquide ou semi-liquide. Pour le processus le plus courant, le moulage par injection, cela implique d'introduire des granulés de plastique depuis une trémie dans un fourreau chauffé où une vis les fait fondre et les mélange en un liquide fondu appelé « matière fondue ».

Étape 2 : Serrage et Injection

L'unité de serrage de la machine presse les deux moitiés du moule en acier l'une contre l'autre avec une force immense. Cela garantit que le moule reste hermétiquement fermé contre la haute pression de la phase d'injection. La matière fondue est ensuite injectée avec force depuis le fourreau dans la cavité vide du moule, la remplissant complètement.

Étape 3 : Refroidissement et Éjection

Une fois que la cavité du moule est remplie, le matériau commence à refroidir et à se solidifier, prenant la forme du moule. Après un temps de refroidissement défini, l'unité de serrage ouvre le moule, et un système d'éjection (généralement une série de broches) pousse la pièce finie à l'extérieur. Le cycle recommence immédiatement.

Procédés de moulage clés et leurs applications

Bien que le principe de base soit similaire, différents types de machines de moulage sont spécialisés dans la création de différents types de produits.

Moulage par Injection

C'est le processus le plus courant pour les thermoplastiques. Il excelle dans la production de pièces solides complexes en très grands volumes avec une précision incroyable.

Pensez aux objets du quotidien comme les briques LEGO, les boîtiers de souris d'ordinateur, les tableaux de bord de voiture et les seringues médicales.

Moulage par Soufflage

Le moulage par soufflage est utilisé exclusivement pour créer des pièces creuses. Il fonctionne en extrudant un tube creux de plastique (une paraison) puis en le gonflant avec de l'air comprimé à l'intérieur d'un moule, un peu comme gonfler un ballon.

Ce processus est responsable de produits tels que les bouteilles de boisson, les bidons de lait et les fûts en plastique.

Moulage par Compression

Souvent utilisé pour les plastiques thermodurcissables et le caoutchouc, qui durcissent de manière irréversible lorsqu'ils sont chauffés. Une quantité pré-mesurée de matériau est placée directement dans une cavité de moule chauffée, et le moule est fermé, appliquant une pression pour forcer le matériau à remplir l'espace.

Cette méthode est idéale pour créer des pièces solides et résistantes à la chaleur telles que les prises électriques, les joints et les garnitures automobiles.

Comprendre les compromis

La puissance du moulage est indéniable, mais elle s'accompagne de considérations critiques qui dictent son utilisation. Le principal compromis se situe entre l'investissement initial élevé et le coût par pièce extrêmement faible à grande échelle.

Le rôle critique du moule

Le moule (ou la matrice) est le cœur de l'opération. C'est un outil en acier usiné avec précision et hautement conçu qui définit la forme, la texture et la qualité du produit final. Un moule complexe peut coûter des dizaines, voire des centaines de milliers de dollars et représente le plus gros investissement unique dans le processus.

Vitesse contre Qualité

Les machines de moulage sont conçues pour la vitesse, certains cycles ne prenant que quelques secondes. Cependant, la production de pièces de haute précision avec des tolérances serrées peut nécessiter des temps de refroidissement plus longs ou des conceptions de moules plus complexes, ralentissant le cycle. L'équilibre entre la vitesse de production et la qualité des pièces est une considération d'ingénierie constante.

Contraintes matérielles

Une machine et un processus de moulage spécifiques sont conçus pour une gamme restreinte de matériaux. Une machine de moulage par injection pour thermoplastiques ne peut pas être utilisée pour le caoutchouc silicone liquide, et une presse à compression pour thermodurcissables ne peut pas effectuer de moulage par soufflage. Le choix du matériau dicte fondamentalement le choix de la machine.

Adapter le processus à votre objectif de produit

Choisir le bon processus de moulage dépend entièrement du produit final que vous devez créer.

- Si votre objectif principal est des pièces solides complexes à haut volume : Le moulage par injection est la norme industrielle inégalée pour sa précision et sa vitesse.

- Si votre objectif principal est des articles creux comme des bouteilles ou de grandes cuves : Le moulage par soufflage pour les petits contenants ou le moulage par rotation pour les articles plus grands sont vos meilleures options.

- Si votre objectif principal est des composants solides, durables et résistants à la chaleur : Le moulage par compression avec des plastiques thermodurcissables ou des élastomères est le choix idéal.

En fin de compte, une machine de moulage sert de pont entre une matière première et un produit fini fonctionnel à l'échelle industrielle.

Tableau récapitulatif :

| Procédé de moulage | Matériaux principaux | Applications typiques |

|---|---|---|

| Moulage par injection | Thermoplastiques | Briques LEGO, tableaux de bord de voiture, dispositifs médicaux |

| Moulage par soufflage | Thermoplastiques | Bouteilles de boisson, contenants en plastique |

| Moulage par compression | Plastiques thermodurcissables, Caoutchouc | Composants électriques, joints, garnitures |

Prêt à augmenter votre production avec précision ? KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité, y compris les solutions pour les tests de matériaux et le développement de processus liés au moulage. Que vous soyez en R&D ou en contrôle qualité, notre expertise peut vous aider à optimiser vos processus de moulage pour une meilleure efficacité et qualité des pièces. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir l'équipement adapté à vos projets.

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

- Presse chauffante à double plaque pour laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Les gens demandent aussi

- Quelles sont les utilisations du four en laboratoire de chimie ? Débloquez la synthèse et l'analyse de matériaux à haute température

- Quels types de métaux peuvent être utilisés dans le frittage ? Guide expert des alliages frittés et des métaux non ferreux

- Quelle est la température du brasage du cuivre ? Maîtrisez la plage clé pour des joints solides (643°C-843°C)

- Comment les agitateurs de précision à température constante facilitent-ils l'hydrolyse enzymatique ? Optimiser les taux de conversion du glucose

- Quel appareil est utilisé pour sécher les spécimens ? Choisissez l'outil adapté pour préserver l'intégrité de votre échantillon

- Quel est l'objectif du traitement thermique en solution de l'alliage GH3535 ? Obtenir une microstructure uniforme avec les fours KINTEK

- Quels produits sont fabriqués avec du titane ? Le guide ultime des matériaux haute performance

- Le verre est-il fabriqué par frittage ? La vérité sur la formation du verre