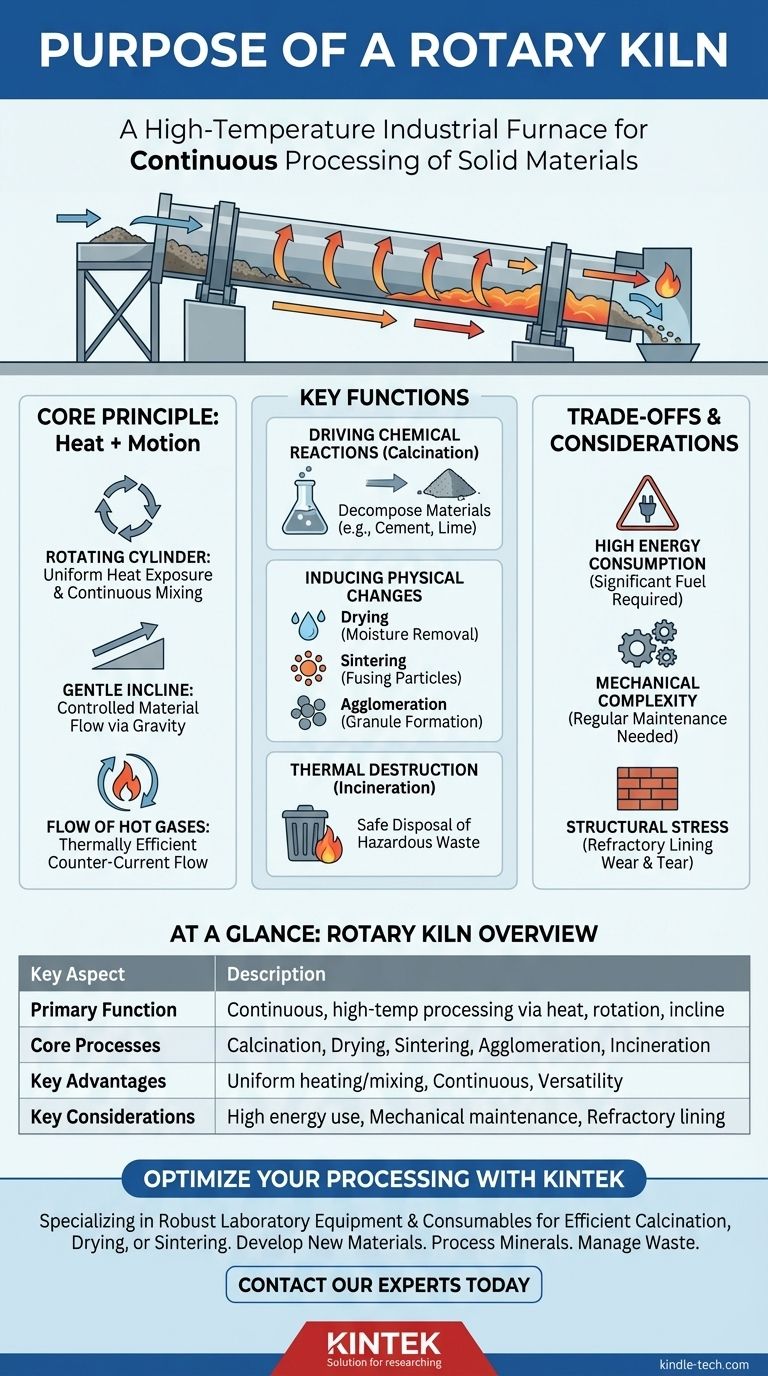

À la base, un four rotatif est un four industriel à haute température conçu pour le traitement continu de matériaux solides. Il se compose d'un long récipient cylindrique rotatif incliné à un léger angle. Cette combinaison unique de chaleur élevée, de rotation constante et de pente douce lui permet de chauffer, mélanger et transporter uniformément les matériaux pour induire des réactions chimiques ou des changements physiques spécifiques.

Un four rotatif est plus qu'un simple four ; c'est un réacteur dynamique hautement contrôlé. Son objectif principal est de transformer des matériaux solides en combinant une chaleur extrême avec un mélange continu, un processus impossible à réaliser dans un four statique.

Le principe fondamental : combiner chaleur et mouvement

L'efficacité d'un four rotatif provient de sa capacité à manipuler les matériaux d'une manière que le chauffage statique ne peut pas. Ceci est réalisé grâce à trois éléments de conception fondamentaux travaillant de concert.

Le cylindre rotatif

La rotation lente du corps cylindrique du four, ou enveloppe, est le cœur du processus. Cette rotation soulève et fait tomber continuellement le lit de matériau, garantissant que chaque particule est uniformément exposée à la source de chaleur. Ce brassage et ce mélange constants sont essentiels pour obtenir un produit final homogène.

La légère inclinaison

Chaque four rotatif est monté sur une légère pente horizontale. Au fur et à mesure que le cylindre tourne, la gravité attire doucement le matériau de l'extrémité d'alimentation supérieure vers l'extrémité de décharge inférieure. Cela crée un flux continu et contrôlé de matériau à travers le réacteur.

Le flux de gaz chauds

L'énergie de processus nécessaire est fournie par des gaz chauds, généralement générés par un puissant brûleur à l'extrémité de décharge du four. Ce gaz peut s'écouler dans la direction opposée au matériau (à contre-courant) ou dans la même direction (à co-courant). Le flux à contre-courant est plus courant et thermiquement plus efficace, car les gaz les plus chauds rencontrent le matériau le plus traité, maximisant le transfert de chaleur.

Fonctions clés d'un four rotatif

En raison de sa conception unique, un four rotatif n'est pas un outil à usage unique mais un équipement polyvalent qui peut remplir plusieurs fonctions distinctes, souvent dans le même processus.

Conduire des réactions chimiques (calcination)

L'utilisation la plus courante d'un four rotatif est de provoquer des réactions chimiques endothermiques qui nécessitent des températures élevées. Ce processus, connu sous le nom de calcination, implique le chauffage d'un matériau pour le décomposer. La production de clinker de ciment à partir de calcaire en est l'exemple le plus frappant.

Induire des changements physiques

Un four rotatif peut également être utilisé pour modifier l'état physique d'un matériau. Cela inclut :

- Séchage : Élimination de l'humidité des solides en vrac.

- Frittage : Fusion des particules de matériau à haute température sans les faire fondre.

- Agglomération : Regroupement de fines particules en granules plus grandes.

Destruction thermique (incinération)

Les températures extrêmement élevées et stables à l'intérieur d'un four rotatif en font un incinérateur efficace. Il est fréquemment utilisé pour la destruction thermique sûre de divers types de déchets industriels et dangereux.

Comprendre les compromis

Bien que puissant, un four rotatif est un équipement industriel complexe avec des considérations opérationnelles spécifiques.

Consommation d'énergie élevée

Atteindre et maintenir des températures souvent supérieures à 1400°C (2550°F) nécessite une quantité d'énergie importante. Le choix du brûleur, de la source de combustible (gaz, mazout, charbon pulvérisé) et de la conception du flux de gaz sont essentiels pour gérer les coûts d'exploitation et l'efficacité.

Complexité mécanique

Contrairement à un four statique, un four rotatif implique de grandes pièces mobiles. Le système d'entraînement, les galets de support (pneus) et les joints qui empêchent les fuites d'air ou les déversements de matériaux nécessitent tous un entretien régulier pour assurer un fonctionnement fiable.

Contrainte structurelle

La combinaison d'un poids immense, d'une température élevée et d'une rotation continue exerce une contrainte importante sur l'enveloppe en acier du four. Ceci est géré par un épais revêtement réfractaire fait de briques spécialisées, qui isole l'enveloppe en acier mais peut être susceptible à l'usure et à la déformation au cours de sa durée de vie.

Faire le bon choix pour votre objectif

La décision d'utiliser un four rotatif dépend entièrement de votre objectif de traitement spécifique.

- Si votre objectif principal est de produire un nouveau composé chimique (par exemple, ciment ou chaux) : Le four rotatif est essentiel, car son chauffage et son mélange uniformes sont nécessaires pour provoquer les réactions de calcination nécessaires dans tout le lit de matériau.

- Si votre objectif principal est de créer un produit physiquement modifié et cohérent : La capacité du four à sécher, fritter ou agglomérer le matériau pendant qu'il est en mouvement garantit un rendement homogène difficile à obtenir autrement.

- Si votre objectif principal est de détruire les déchets dangereux en toute sécurité : Les températures élevées et stables du four et son long temps de séjour offrent l'environnement parfait pour une destruction thermique complète.

En fin de compte, le four rotatif est choisi lorsqu'un processus nécessite non seulement de la chaleur, mais un environnement dynamique et contrôlé pour transformer continuellement les matériaux à l'échelle industrielle.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Traitement continu à haute température de matériaux solides via la chaleur, la rotation et l'inclinaison. |

| Processus clés | Calcination (par exemple, production de ciment), Séchage, Frittage, Agglomération, Incinération. |

| Avantages clés | Chauffage et mélange uniformes, fonctionnement continu, polyvalence pour divers matériaux. |

| Considérations clés | Consommation d'énergie élevée, complexité mécanique, entretien régulier du revêtement réfractaire. |

Prêt à optimiser votre traitement des matériaux avec un four rotatif fiable ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés à vos besoins industriels. Que vous développiez de nouveaux matériaux, traitiez des minéraux ou gériez des déchets, notre expertise vous assure d'obtenir la bonne solution pour une calcination, un séchage ou un frittage efficaces.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements peuvent améliorer l'efficacité de votre processus et la cohérence de vos produits.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Comment le mode de fonctionnement du mouvement du lit est-il sélectionné pour un four rotatif ? Optimiser le transfert de chaleur et l'homogénéité des matériaux

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche