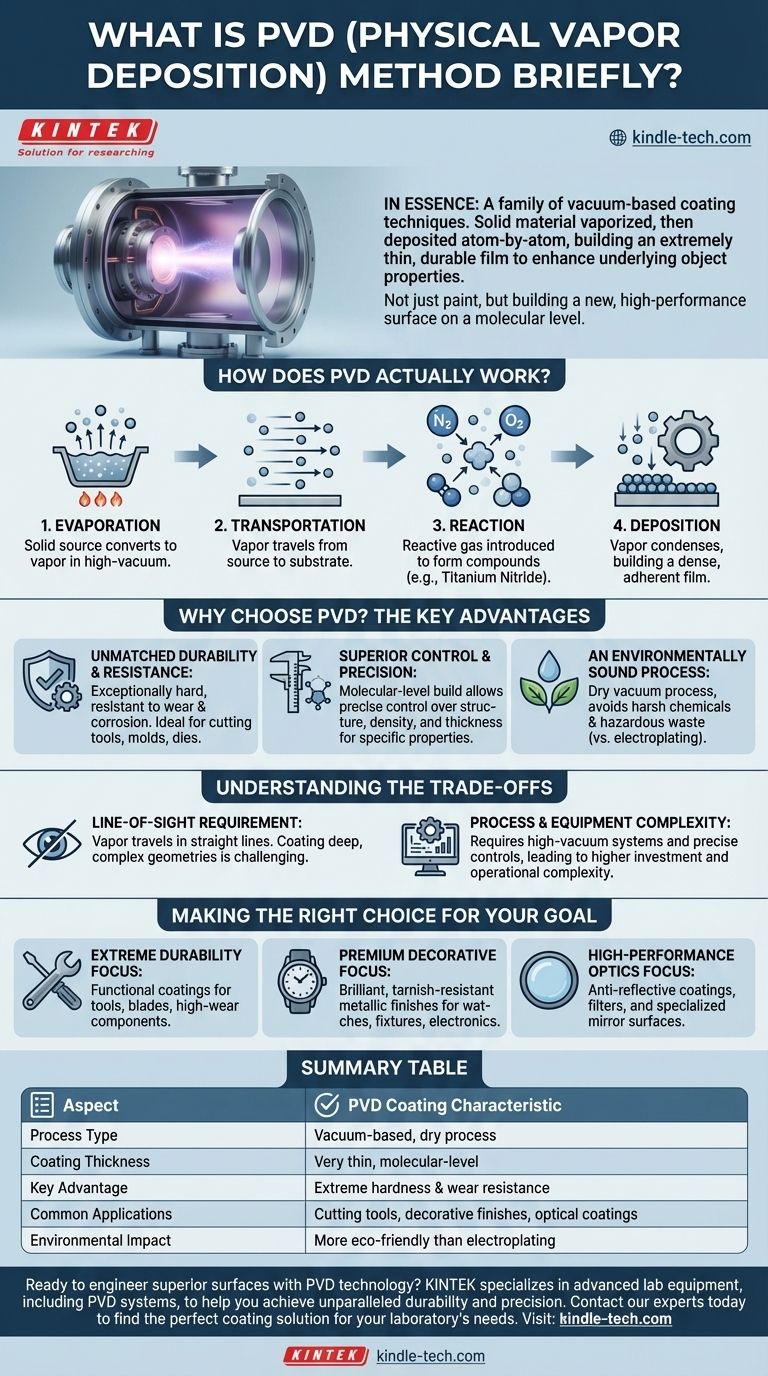

En substance, le dépôt physique en phase vapeur (PVD) est une famille de techniques de revêtement basées sur le vide où un matériau solide est vaporisé puis déposé, atome par atome, sur une surface. Ce processus crée un film extrêmement mince mais très durable, améliorant fondamentalement les propriétés de l'objet sous-jacent.

Le principe fondamental du PVD n'est pas simplement d'appliquer une couche de peinture, mais plutôt de construire une nouvelle surface haute performance au niveau moléculaire. Ce contrôle précis permet d'obtenir des caractéristiques spécifiques telles qu'une dureté extrême, une résistance à la corrosion ou une finition décorative brillante.

Comment fonctionne réellement le PVD ?

Le processus PVD est exécuté à l'intérieur d'une chambre à vide poussé pour garantir la pureté et prévenir toute contamination. Il est universellement décomposé en quatre étapes distinctes.

Étape 1 : Évaporation

Premièrement, une source de matériau solide — la substance qui deviendra le revêtement — est convertie en vapeur. Ceci est réalisé à l'intérieur de la chambre à vide en utilisant des méthodes telles que le chauffage ou le bombardement par des ions.

Étape 2 : Transport

Les atomes ou molécules vaporisés voyagent ensuite de la source jusqu'à l'objet à revêtir, souvent appelé substrat, à travers la chambre à vide. Ils se déplacent en ligne droite jusqu'à atteindre le substrat.

Étape 3 : Réaction

Pour certaines applications, un gaz réactif comme l'azote, l'oxygène ou l'acétylène est introduit dans la chambre. Ce gaz réagit avec la vapeur métallique pour former un composé céramique spécifique sur la surface du substrat, tel que le nitrure de titane pour la dureté.

Étape 4 : Dépôt

Enfin, le matériau vaporisé se condense sur la surface du substrat. Cela construit un film mince, très adhérent et dense, créant le revêtement PVD final.

Pourquoi choisir le PVD ? Les avantages clés

La nature atomique du processus confère aux revêtements PVD plusieurs caractéristiques distinctes et précieuses qui les rendent adaptés aux applications exigeantes.

Durabilité et résistance inégalées

Les revêtements PVD sont exceptionnellement durs et très résistants à l'usure et à la corrosion. Cela les rend idéaux pour prolonger la durée de vie des outils de coupe, des lames, des moules et des matrices industrielles.

Contrôle et précision supérieurs

Étant donné que le film est construit une molécule à la fois, les ingénieurs ont un contrôle incroyable sur sa structure, sa densité et son épaisseur. Cela permet la création de revêtements optimisés pour des propriétés fonctionnelles ou optiques spécifiques.

Un processus respectueux de l'environnement

Comparé aux méthodes de placage humide traditionnelles comme la galvanoplastie, le PVD est un processus sec sous vide. Il évite l'utilisation de produits chimiques agressifs et la production de déchets dangereux, ce qui en fait une option beaucoup plus écologique.

Comprendre les compromis

Bien que puissant, la méthode PVD présente des caractéristiques inhérentes qui la rendent inappropriée pour toutes les situations. Comprendre ces limites est essentiel pour prendre une décision éclairée.

Exigence de ligne de visée

Les atomes vaporisés voyagent en ligne droite de la source au substrat. Cela signifie que le revêtement de l'intérieur de géométries complexes et profondes ou des zones qui ne sont pas dans la ligne de visée directe peut être extrêmement difficile.

Complexité du processus et de l'équipement

Les systèmes PVD sont des équipements sophistiqués. Ils nécessitent une chambre à vide poussé, des systèmes de pompage puissants et des contrôles électroniques précis, ce qui entraîne un investissement initial important et une complexité opérationnelle plus élevée que les méthodes de revêtement plus simples.

Faire le bon choix pour votre objectif

Le PVD n'est pas une solution universelle. Sa valeur est révélée lorsqu'il est appliqué au bon problème.

- Si votre objectif principal est une durabilité extrême et une résistance à l'usure : Le PVD est un excellent choix pour les revêtements fonctionnels sur les outils, les lames et les composants industriels soumis à une forte usure.

- Si votre objectif principal est une finition décorative haut de gamme et durable : Le PVD fournit une finition métallique mince, brillante et résistante au ternissement pour des articles tels que les montres, les luminaires et l'électronique grand public.

- Si votre objectif principal est l'optique haute performance : La précision du PVD est essentielle pour créer des revêtements antireflets, des filtres et des surfaces de miroir spécialisées.

En fin de compte, le PVD est un outil essentiel pour l'ingénierie moderne, nous permettant de construire de meilleures surfaces plutôt que de simplement les recouvrir.

Tableau récapitulatif :

| Aspect | Caractéristique du revêtement PVD |

|---|---|

| Type de processus | Processus sec basé sur le vide |

| Épaisseur du revêtement | Très mince, au niveau moléculaire |

| Avantage clé | Dureté et résistance à l'usure extrêmes |

| Applications courantes | Outils de coupe, finitions décoratives, revêtements optiques |

| Impact environnemental | Plus écologique que la galvanoplastie |

Prêt à concevoir des surfaces supérieures avec la technologie PVD ? KINTEK est spécialisé dans l'équipement de laboratoire avancé, y compris les systèmes PVD, pour vous aider à obtenir une durabilité et une précision inégalées pour vos outils, composants ou recherches. Contactez nos experts dès aujourd'hui pour trouver la solution de revêtement parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température