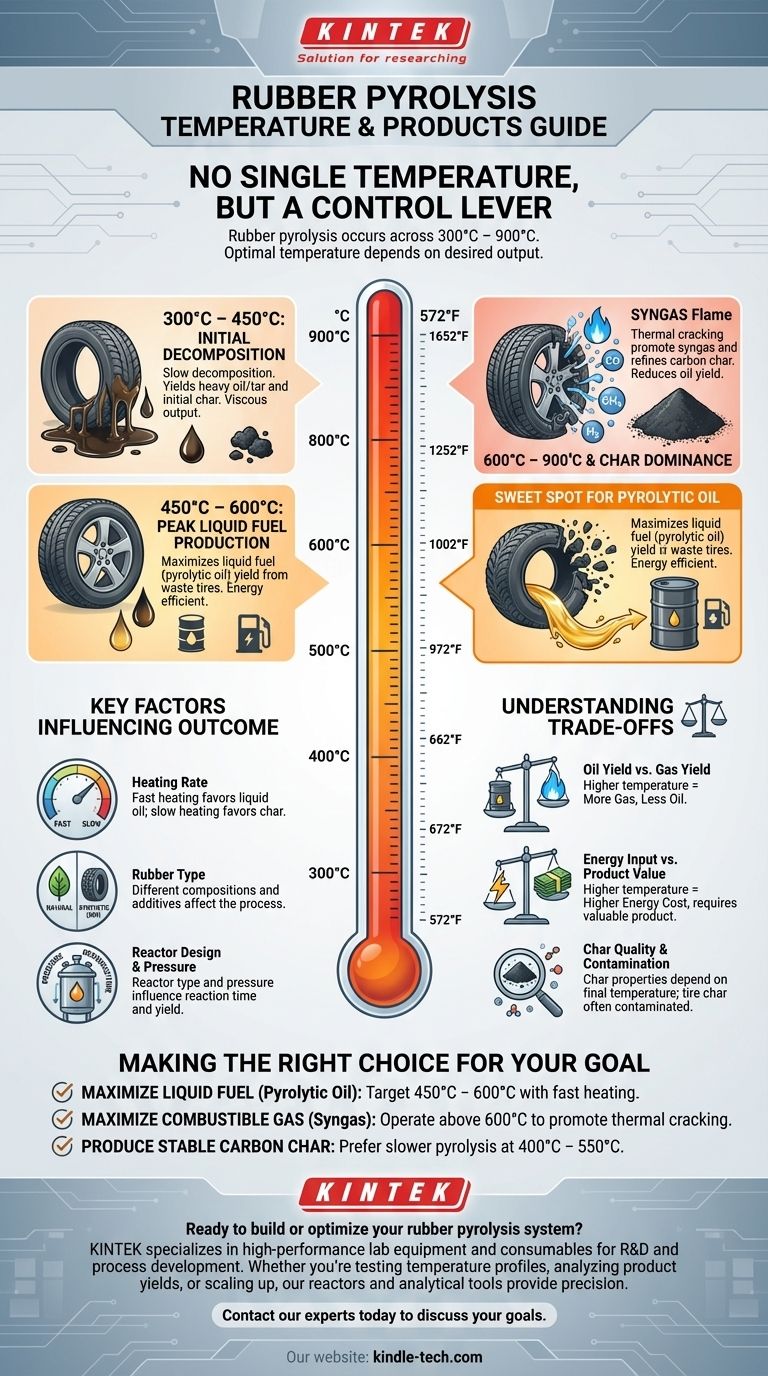

Pour être précis, il n'existe pas une seule température de pyrolyse pour le caoutchouc. Au lieu de cela, le caoutchouc subit une pyrolyse sur une large plage de températures, généralement de 300°C à 900°C (572°F à 1652°F). La température optimale dépend entièrement du produit souhaité, la plage la plus courante pour maximiser le carburant liquide (huile de pyrolyse) se situant entre 400°C et 600°C.

Le principe fondamental à comprendre est que la température de pyrolyse n'est pas un nombre fixe mais un levier de contrôle. L'ajustement de la température modifie le produit principal, vous permettant de produire sélectivement plus d'huile liquide, de gaz combustible ou de charbon de carbone solide en fonction de votre objectif spécifique.

Les étapes de la pyrolyse du caoutchouc par température

La pyrolyse est la décomposition thermique d'un matériau en l'absence d'oxygène. Considérez-la comme le démontage minutieux d'une structure complexe par la chaleur, plutôt que sa combustion. Pour le caoutchouc, en particulier les pneus usagés, ce processus décompose les longues chaînes de polymères en composants plus petits et précieux.

Décomposition initiale (300°C – 450°C)

À cette extrémité inférieure du spectre, le caoutchouc commence à ramollir et à se décomposer. Les liaisons chimiques les plus faibles se rompent en premier, libérant des composés volatils lourds à longue chaîne.

Le processus est relativement lent, et le produit est souvent un liquide plus visqueux, semblable à du goudron. La production de charbon commence à se former à mesure que la structure carbonée de base est laissée derrière.

Production maximale de carburant liquide (450°C – 600°C)

Cette plage est souvent considérée comme le "point idéal" pour produire de l'huile de pyrolyse, un pétrole brut synthétique. L'énergie thermique est suffisante pour décomposer efficacement les hydrocarbures complexes du caoutchouc en molécules liquides plus petites et plus précieuses.

Les opérations commerciales ciblant le carburant liquide à partir de pneus usagés fonctionnent généralement dans cette fenêtre pour maximiser le rendement de leur produit principal et leur efficacité énergétique.

Dominance du gaz et du charbon (600°C – 900°C)

Lorsque les températures dépassent 600°C, une réaction secondaire appelée craquage thermique devient dominante. Les hydrocarbures liquides produits à des températures plus basses sont ensuite décomposés en gaz très simples, légers et non condensables.

Cela augmente considérablement le rendement en gaz de synthèse (un mélange d'hydrogène, de monoxyde de carbone, de méthane, etc.) mais se fait au détriment direct du rendement en huile liquide. Les propriétés du résidu solide de charbon de carbone sont également affinées à ces températures plus élevées.

Facteurs clés influençant le résultat

La température est la variable principale, mais elle n'agit pas seule. Plusieurs autres facteurs influencent de manière critique l'efficacité et la distribution finale des produits du processus de pyrolyse.

Vitesse de chauffage

La vitesse à laquelle le caoutchouc est chauffé est cruciale. La pyrolyse rapide (taux de chauffage élevé) favorise généralement la production d'huile liquide, car elle vaporise rapidement les composés avant qu'ils ne puissent subir des réactions secondaires. La pyrolyse lente (taux de chauffage faible) a tendance à produire plus de charbon de carbone solide.

Type de caoutchouc

Différents types de caoutchouc ont des compositions chimiques différentes. Un caoutchouc naturel se comportera différemment d'un caoutchouc synthétique comme le SBR (caoutchouc styrène-butadiène), qui est un composant principal des pneus de voiture. La présence d'additifs, de charges et de fils d'acier dans les pneus affecte également le processus et la pureté des produits finaux.

Conception du réacteur et pression

Le type de réacteur utilisé (par exemple, discontinu, four rotatif, vis) et la pression de fonctionnement peuvent influencer la durée pendant laquelle les vapeurs restent dans la zone chaude, ce qui affecte à son tour l'étendue du craquage secondaire et les rendements finaux des produits.

Comprendre les compromis

Le choix d'une température de pyrolyse est une décision d'ingénierie basée sur l'équilibre entre les coûts, les objectifs et les résultats.

Rendement en huile vs. Rendement en gaz

C'est le compromis le plus direct. Augmenter la température pour obtenir plus de gaz combustible réduira inévitablement votre production de carburant liquide. La valeur économique du gaz doit être mise en balance avec la valeur de l'huile perdue.

Apport énergétique vs. Valeur du produit

Atteindre et maintenir des températures plus élevées nécessite une quantité importante d'énergie. Le coût d'exploitation d'un réacteur à 800°C est beaucoup plus élevé qu'à 500°C. Ce coût énergétique supplémentaire doit être justifié par la valeur des produits (par exemple, un gaz de synthèse de haute qualité ou un charbon de carbone spécialisé).

Qualité et contamination du charbon

Le résidu solide, une forme de noir de carbone ou de charbon, a une valeur potentielle en tant que carburant, charge ou même charbon actif. Ses propriétés, telles que la surface spécifique et la pureté, dépendent fortement de la température finale. Cependant, le charbon des pneus est souvent contaminé par la silice, le zinc et le soufre utilisés dans la fabrication des pneus.

Faire le bon choix pour votre objectif

En fin de compte, la température idéale est déterminée par votre objectif principal.

- Si votre objectif principal est de maximiser le carburant liquide (huile de pyrolyse) : Visez une plage de températures de 450°C à 600°C combinée à un taux de chauffage relativement rapide.

- Si votre objectif principal est de maximiser le gaz combustible (gaz de synthèse) : Opérez à des températures plus élevées, généralement supérieures à 600°C, pour favoriser le craquage secondaire des vapeurs d'huile.

- Si votre objectif principal est de produire un charbon de carbone stable : Un processus de pyrolyse plus lent à des températures basses à modérées (400°C à 550°C) est souvent préféré pour préserver la structure du carbone.

En comprenant ces principes, vous pouvez transformer les déchets de caoutchouc en une ressource prévisible et précieuse.

Tableau récapitulatif :

| Plage de températures | Produit principal | Caractéristiques clés |

|---|---|---|

| 300°C – 450°C | Huile lourde / Goudron | Décomposition lente, liquide visqueux, formation initiale de charbon |

| 450°C – 600°C | Huile de pyrolyse | Maximise le rendement en carburant liquide, efficace pour les pneus usagés |

| 600°C – 900°C | Gaz de synthèse / Charbon | Favorise la production de gaz par craquage thermique, affine les propriétés du charbon |

Prêt à construire ou optimiser votre système de pyrolyse du caoutchouc ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour la R&D et le développement de processus. Que vous testiez des profils de température, analysiez les rendements des produits ou passiez à l'échelle supérieure à partir du laboratoire, nos réacteurs, fours et outils analytiques offrent la précision et la fiabilité dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques en matière de laboratoire et d'application de pyrolyse.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif continu scellé sous vide Four rotatif

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps