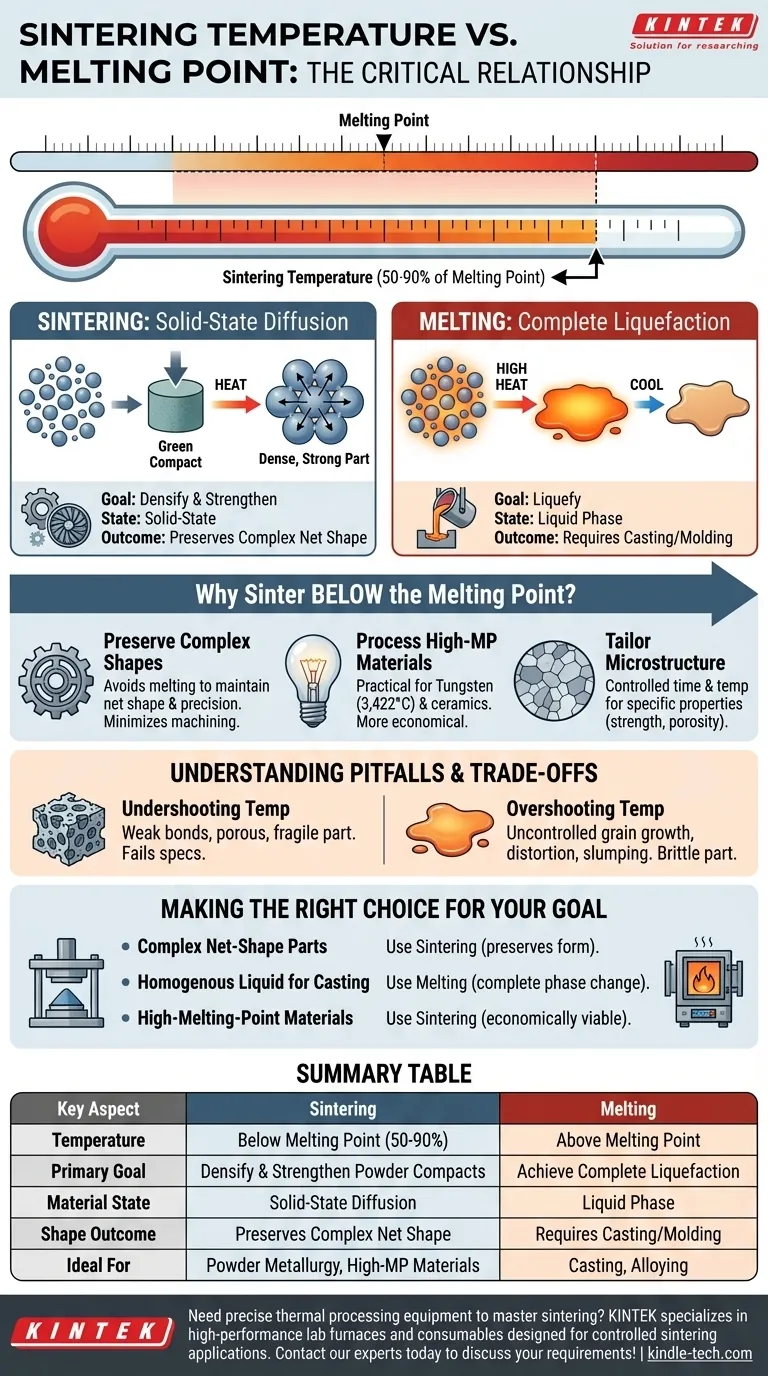

La relation critique entre la température de frittage et le point de fusion d'un matériau est celle d'une limite soigneusement contrôlée. Le frittage est un processus thermique qui se déroule intentionnellement à une température inférieure au point de fusion, généralement entre 50 % et 90 % de la température de fusion. Cette distinction n'est pas arbitraire ; c'est le principe fondamental qui définit le processus de frittage et le sépare de la coulée ou du soudage.

La différence fondamentale n'est pas seulement la température, mais le mécanisme. La fusion utilise la chaleur pour obtenir un changement de phase complet (solide à liquide), tandis que le frittage utilise la chaleur pour énergiser les particules solides, les amenant à fusionner par diffusion atomique sans jamais se liquéfier.

Frittage vs Fusion : Deux objectifs thermiques différents

Pour saisir la relation, vous devez comprendre que ces processus sont conçus pour atteindre des résultats fondamentalement différents au niveau atomique.

Fusion : La voie de la liquéfaction complète

La fusion a un objectif simple : chauffer un matériau au-dessus de son point de fusion jusqu'à ce qu'il se transforme entièrement de solide en liquide.

La température est augmentée pour vaincre la structure cristalline, permettant aux atomes de se déplacer librement. Ce liquide peut ensuite être versé, coulé ou mélangé.

Frittage : La voie de la diffusion à l'état solide

L'objectif du frittage est d'augmenter la densité et la résistance d'une masse de poudre compactée. La température est élevée à un point suffisamment haut pour énergiser les atomes dans les particules solides.

Cette énergie permet aux atomes de migrer à travers les frontières où les particules se touchent, formant des liaisons métalliques ou céramiques solides. Le matériau fusionne en une masse solide cohérente tout en restant à l'état solide.

Le point de fusion comme plafond strict

Pour un processus de frittage standard, le point de fusion agit comme une limite supérieure stricte. Le dépasser irait à l'encontre de l'objectif, provoquant l'affaissement, la déformation ou la transformation en flaque du compact de poudre façonné avec précision.

Le succès du frittage repose sur la recherche du « juste milieu » — une température suffisamment chaude pour une diffusion rapide mais en toute sécurité en dessous du point de fusion.

Pourquoi fritter en dessous du point de fusion ?

Choisir d'opérer en dessous du point de fusion est une décision d'ingénierie délibérée qui offre plusieurs avantages clés.

Préservation des formes complexes

Le frittage est une partie essentielle de la métallurgie des poudres, où les poudres sont d'abord pressées en un « compact vert » avec une forme spécifique, souvent complexe.

En évitant la fusion, le processus préserve cette forme nette avec une grande précision, minimisant le besoin d'usinage ultérieur.

Traitement des matériaux à point de fusion élevé

Les matériaux comme le tungstène (point de fusion : 3 422 °C) et de nombreuses céramiques techniques sont extrêmement difficiles et coûteux en énergie à faire fondre et à couler.

Le frittage offre une méthode plus pratique et économique pour former des pièces denses et résistantes à partir de ces matériaux haute performance à des températures nettement inférieures.

Ajustement de la microstructure du matériau

Le temps et la température contrôlés du frittage permettent un contrôle précis de la microstructure finale du matériau.

Cela permet d'obtenir des propriétés spécifiques telles que la dureté, la résistance et même une porosité contrôlée, qui sont difficiles à obtenir par simple fusion et solidification.

Comprendre les pièges et les compromis

La fenêtre de température pour un frittage réussi est souvent étroite, et toute déviation entraîne des conséquences importantes.

Le risque de ne pas atteindre la température

Si la température de frittage est trop basse, la diffusion atomique sera insuffisante. Les liaisons entre les particules seront faibles, laissant une pièce poreuse et mécaniquement fragile.

Il en résulte un composant qui ne satisfait pas aux spécifications de densité et de résistance.

Le risque de dépasser la température

Si la température est trop élevée et s'approche du point de fusion, cela peut entraîner une croissance des grains rapide et incontrôlée, ce qui peut rendre le matériau cassant.

Pire encore, toute fusion localisée ou partielle peut provoquer la déformation de la pièce, un retrait inégal ou la perte totale de sa forme prévue.

L'équation de l'énergie et du contrôle

Bien que le frittage nécessite un contrôle précis, il est généralement plus économe en énergie que la fusion complète et la coulée d'un volume équivalent de matériau.

Ce compromis — échanger la force brute de la chaleur élevée contre la précision de l'énergie thermique contrôlée — est un moteur principal de son utilisation dans la production de masse.

Faire le bon choix pour votre objectif

Votre choix entre tirer parti du frittage ou de la fusion dépend entièrement de votre objectif final pour le matériau.

- Si votre objectif principal est de créer des pièces complexes de forme nette à partir de poudres : Le frittage est votre processus idéal, car il fonctionne en dessous du point de fusion pour préserver la forme et contrôler les propriétés.

- Si votre objectif principal est de créer un liquide homogène à couler dans un moule simple : La fusion est l'étape initiale nécessaire, car vous avez besoin d'un changement de phase complet de solide à liquide.

- Si votre objectif principal est de fabriquer des pièces à partir de matériaux à très haut point de fusion : Le frittage constitue la seule voie économiquement et techniquement viable.

Maîtriser la relation entre la température de frittage et le point de fusion est la clé pour libérer tout le potentiel du traitement moderne des matériaux.

Tableau récapitulatif :

| Aspect clé | Frittage | Fusion |

|---|---|---|

| Température | En dessous du point de fusion (50-90 %) | Au-dessus du point de fusion |

| Objectif principal | Densifier et renforcer les compacts de poudre | Atteindre la liquéfaction complète |

| État du matériau | Diffusion à l'état solide | Phase liquide |

| Résultat de la forme | Préserve la forme nette complexe | Nécessite un moulage/coulée |

| Idéal pour | Métallurgie des poudres, matériaux à point de fusion élevé (ex. Tungstène) | Coulée, alliage |

Besoin d'un équipement de traitement thermique précis pour maîtriser le frittage ? KINTEK est spécialisée dans les fours de laboratoire haute performance et les consommables conçus pour les applications de frittage contrôlé. Nos solutions vous aident à atteindre une densité et une résistance optimales tout en évitant les pièges des températures incorrectes. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en matière de matériaux et d'applications !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce que le traitement thermique en masse ? Obtenir des propriétés matérielles uniformes du cœur à la surface

- Qu'est-ce que le processus de recuit en cloche ? Obtenez une douceur maximale pour les métaux emboutis

- Quelles sont les quatre étapes du frittage ? Un guide pour une densification précise des matériaux

- Sur quoi la XRF peut-elle être utilisée ? Analyse des solides, liquides, poudres et plus encore

- Quelle est la différence entre un mélangeur et un disperseur ? Choisissez le bon outil pour votre processus

- Comment réduire la toxicité des nanotubes de carbone ? Stratégies pour des applications plus sûres

- Le dépôt par pulvérisation cathodique est-il meilleur que l'évaporation pour la couverture de pas ? Oui, pour un revêtement supérieur sur des surfaces complexes

- Quelle est la technique de séparation la plus efficace ? Choisissez la meilleure méthode pour votre mélange