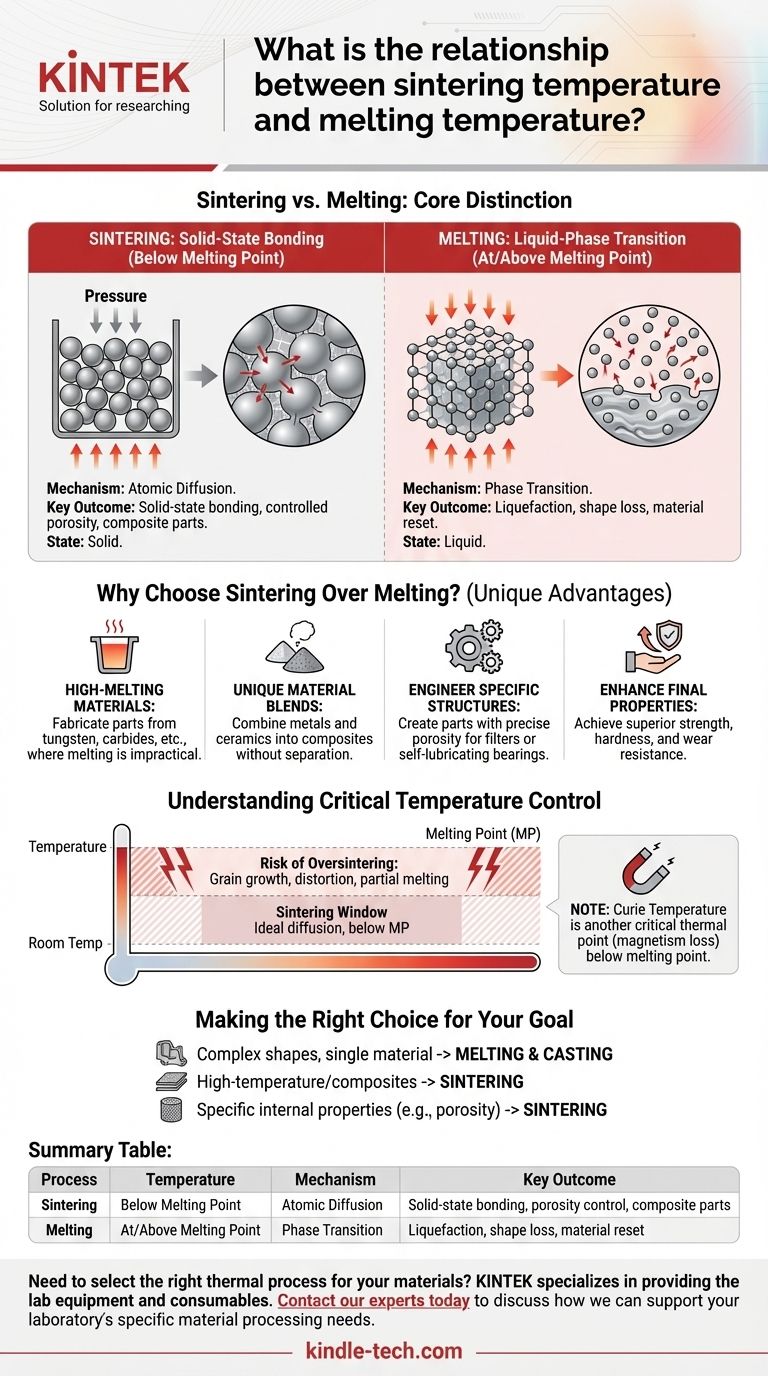

La relation fondamentale entre le frittage et la température de fusion est une question de séquence et de séparation. Le frittage est un processus à l'état solide qui se produit à une température inférieure au point de fusion d'un matériau. En revanche, la fusion est un événement de changement de phase qui se produit précisément au point de fusion ou au-dessus, où le matériau passe de l'état solide à l'état liquide.

Le frittage et la fusion sont des processus thermiques distincts définis par leur relation avec le point de fusion d'un matériau. Le frittage utilise la chaleur pour lier des particules entre elles tout en les maintenant solides, tandis que la fusion utilise la chaleur pour rompre complètement ces liaisons, provoquant la liquéfaction. Cette différence fondamentale est ce qui permet les capacités uniques de chaque processus.

La distinction essentielle : Liaison vs. Liquéfaction

Pour saisir la relation, vous devez comprendre que le frittage et la fusion atteignent des objectifs fondamentalement différents au niveau atomique. L'un manipule la structure d'un matériau, tandis que l'autre la réinitialise complètement.

Comment fonctionne le frittage

Le frittage est un processus de diffusion atomique. La chaleur fournit l'énergie qui permet aux atomes à la surface des particules individuelles de se déplacer et de se lier aux particules adjacentes.

Ce processus est souvent assisté par la pression, qui compacte le matériau et augmente les points de contact entre les particules.

L'objectif est de fusionner les particules en une masse solide, augmentant sa densité et sa résistance, le tout sans jamais atteindre le point de liquéfaction.

Comment fonctionne la fusion

La fusion est une transition de phase. Lorsqu'un matériau atteint son point de fusion, l'énergie thermique est suffisante pour briser la structure de réseau cristallin rigide qui maintient ses atomes en place.

Le matériau passe de l'état solide à l'état liquide, perdant sa forme originale et sa structure particulaire interne. Contrairement au frittage, la fusion repose uniquement sur l'énergie thermique pour réaliser ce changement d'état complet.

Pourquoi choisir le frittage plutôt que la fusion ?

Le choix délibéré d'opérer en dessous du point de fusion confère au frittage plusieurs avantages uniques en ingénierie des matériaux. Ce n'est pas seulement une alternative à la fusion à basse température ; c'est un outil différent pour un ensemble de problèmes différents.

Fabrication avec des matériaux à point de fusion élevé

Le frittage permet la création de pièces à partir de matériaux comme le tungstène, les carbures ou les céramiques avancées. Leurs points de fusion sont si élevés que les fondre et les couler serait impraticable ou prohibitivement coûteux.

Création de mélanges de matériaux uniques

Le frittage permet de combiner des matériaux avec des points de fusion très différents, tels que des métaux et des céramiques, en une seule pièce composite. Si vous deviez faire fondre un tel mélange, les composants se sépareraient probablement ou réagiraient de manière indésirable.

Ingénierie de structures internes spécifiques

Le processus de frittage peut être contrôlé avec précision pour créer des pièces avec un niveau de porosité souhaité. Ceci est essentiel pour des applications comme les filtres ou les paliers autolubrifiants, une capacité impossible à atteindre par la fusion et le moulage.

Amélioration des propriétés finales

En contrôlant la température, la pression et le temps, le frittage peut produire des pièces avec des propriétés améliorées telles qu'une résistance, une dureté et une résistance à l'usure supérieures par rapport à la poudre de matériau de base.

Comprendre le contrôle critique de la température

Le succès du frittage repose sur le fonctionnement dans une "fenêtre" thermique spécifique. S'écarter de cette fenêtre peut entraîner des pièces défectueuses et annuler les avantages du processus.

La "fenêtre" de frittage

Pour tout matériau donné, il existe une plage de température idéale pour le frittage. Il doit être suffisamment chaud pour favoriser une diffusion atomique significative, mais rester en toute sécurité en dessous du point de fusion.

Le risque de sur-frittage

Si la température s'approche trop du point de fusion, le processus peut échouer. Une chaleur excessive peut provoquer une croissance granulaire indésirable, une déformation des pièces, voire une fusion partielle.

Cela endommage la structure interne soigneusement conçue et compromet l'intégrité et la forme de la pièce finale.

Une note sur les autres changements thermiques

La fusion n'est pas la seule température critique qu'un matériau possède. Par exemple, la température de Curie est le point auquel un matériau ferromagnétique perd son magnétisme en raison de l'agitation thermique.

Ce changement se produit bien en dessous du point de fusion et illustre un principe clé : la chaleur peut induire des changements significatifs dans les propriétés des matériaux sans provoquer de changement de phase vers un liquide.

Faire le bon choix pour votre objectif

Le choix entre ces processus nécessite une compréhension claire de votre matériau et du résultat souhaité. Votre décision doit être basée sur les propriétés finales et la composition que vous devez obtenir.

- Si votre objectif principal est de créer des formes complexes à partir d'un seul matériau moulable : La fusion et le moulage sont souvent l'approche la plus directe et la plus économique.

- Si votre objectif principal est de fabriquer des pièces à partir de matériaux ou de composites à haute température : Le frittage est la méthode nécessaire, car il évite les coûts énergétiques extrêmes et les problèmes de compatibilité des matériaux liés à la fusion.

- Si votre objectif principal est d'ingénierie des propriétés internes spécifiques comme la porosité ou une résistance améliorée : Le frittage offre un contrôle granulaire sur la microstructure finale que la fusion ne peut pas atteindre.

Comprendre cette distinction entre la liaison à l'état solide et la transition en phase liquide vous permet de sélectionner le processus thermique précis pour vos besoins en ingénierie des matériaux.

Tableau récapitulatif :

| Processus | Température | Mécanisme | Résultat clé |

|---|---|---|---|

| Frittage | En dessous du point de fusion | Diffusion atomique | Liaison à l'état solide, contrôle de la porosité, pièces composites |

| Fusion | Au point de fusion ou au-dessus | Transition de phase | Liquéfaction, perte de forme, réinitialisation du matériau |

Besoin de sélectionner le bon processus thermique pour vos matériaux ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires aux applications de frittage et de fusion. Que vous conceviez des composites haute performance ou que vous travailliez avec des matériaux à point de fusion élevé, nos solutions garantissent un contrôle précis de la température et des résultats fiables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de traitement des matériaux et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'utilise-t-on couramment lors d'une expérience de calcination à sec ? Équipement essentiel pour une analyse précise des cendres

- Quels sont les critères d'acceptation pour un four à moufle ? Assurez sécurité, performance et succès

- Quelles sont les quatre étapes du processus de traitement thermique ? Maîtrisez les 3 étapes fondamentales pour des résultats supérieurs

- Comment prépare-t-on les échantillons pour l'IR ? Un guide sur la préparation des échantillons solides, liquides et gazeux

- Quelle est l'alternative à une étuve de laboratoire ? Trouvez l'outil de chauffage adapté à votre laboratoire