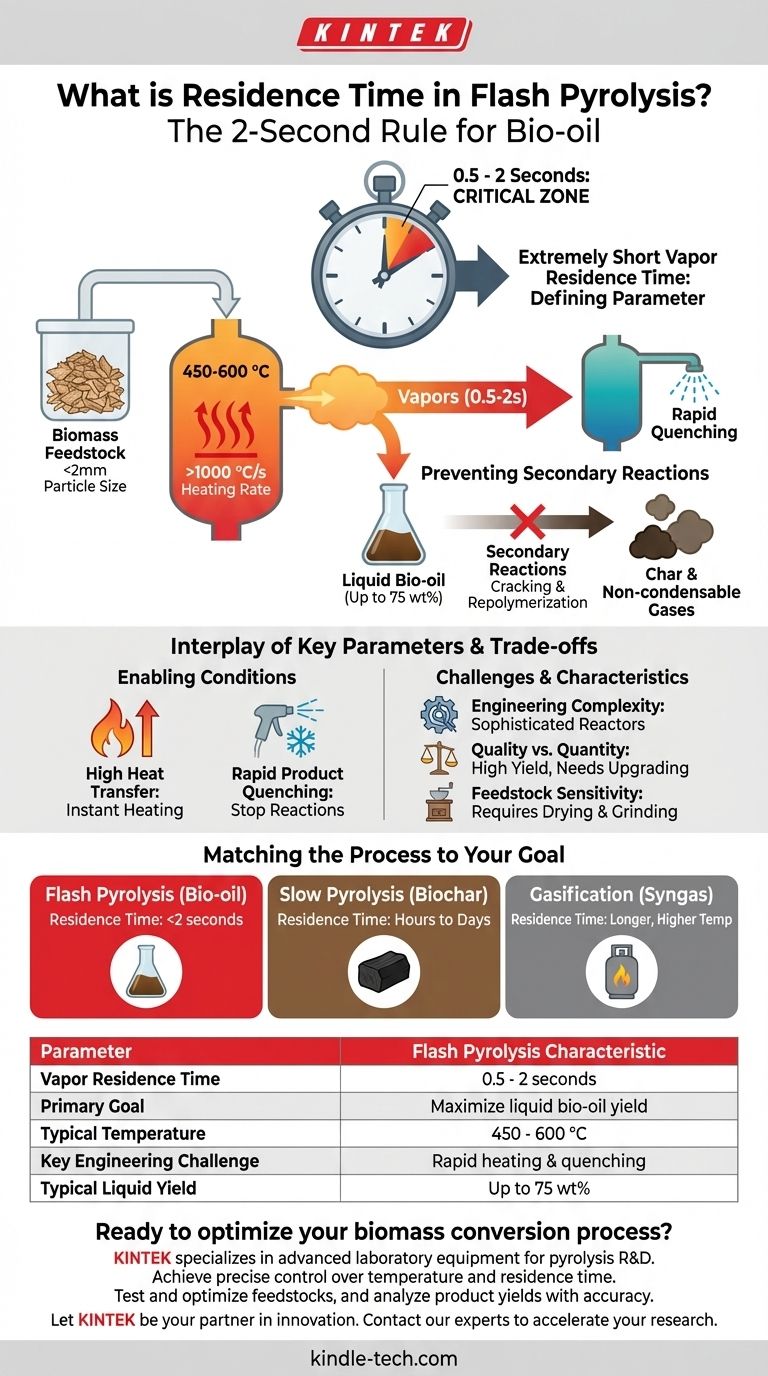

En pyrolyse flash, le temps de séjour des vapeurs est extrêmement court, durant généralement entre 0,5 et 2 secondes. Cette durée rapide est le paramètre le plus critique et le plus déterminant du processus. Elle est délibérément conçue pour maximiser la production de bio-huile liquide en retirant rapidement les vapeurs de décomposition de la zone chaude du réacteur avant qu'elles ne puissent se dégrader en produits moins précieux.

Le temps de séjour de moins de 2 secondes en pyrolyse flash n'est pas un paramètre arbitraire ; c'est un choix d'ingénierie délibéré pour "figer" les produits de décomposition thermique initiaux en bio-huile liquide précieuse, les empêchant de subir des réactions secondaires qui forment du charbon et des gaz non condensables plus stables, mais moins désirables.

Pourquoi le temps de séjour est le facteur déterminant

Pour comprendre la pyrolyse flash, vous devez comprendre que le contrôle du temps est l'objectif principal. L'ensemble du processus est conçu autour de la minimisation de la durée pendant laquelle les composés volatils restent à des températures élevées.

L'objectif : Maximiser la bio-huile liquide

L'objectif principal de la pyrolyse flash est de convertir la biomasse solide en un intermédiaire liquide. Ce liquide, connu sous le nom de bio-huile ou huile de pyrolyse, peut être stocké, transporté et valorisé en biocarburants et produits biochimiques avancés.

Le mécanisme de décomposition rapide

À des températures modérées (généralement 450-600 °C), les composants de la biomasse comme la cellulose, l'hémicellulose et la lignine se décomposent en un mélange complexe de vapeurs, d'aérosols et de charbon solide. Cette gamme de produits initiale est riche en composés organiques condensables.

Prévenir les réactions secondaires

C'est le concept le plus critique. Si ces vapeurs initiales restent trop longtemps dans le réacteur chaud (c'est-à-dire plus de quelques secondes), elles subissent des réactions secondaires. Ces réactions craquent les molécules organiques plus grandes et précieuses en gaz non condensables plus petits (CO, CO2, H2, CH4) ou elles se repolymérisent en charbon solide, réduisant drastiquement le rendement liquide final.

L'interaction des paramètres clés du processus

Un temps de séjour court n'a pas de sens en soi. Il ne fonctionne qu'en concert avec deux autres conditions extrêmes qui sont les caractéristiques de la pyrolyse flash.

Taux de transfert de chaleur élevés

Pour qu'un temps de séjour court soit efficace, les particules de biomasse doivent être chauffées à la température cible presque instantanément. La pyrolyse flash nécessite des taux de chauffage très élevés (souvent >1000 °C/s). Ceci est généralement réalisé en utilisant de très petites particules de biomasse (par exemple, <2 mm) dans des réacteurs spécialisés comme les lits fluidisés.

Trempe rapide des produits

Tout comme le chauffage est rapide, le refroidissement doit également être extrêmement rapide. Après avoir quitté le réacteur, les vapeurs et aérosols chauds sont immédiatement trempés (refroidis rapidement). Cela arrête les réactions chimiques et condense les vapeurs en produit de bio-huile liquide, garantissant le rendement liquide élevé.

Comprendre les compromis

Atteindre ces conditions précises présente des défis d'ingénierie importants et se traduit par un ensemble unique de caractéristiques de produit.

Complexité de l'ingénierie

Maintenir un temps de séjour de moins de 2 secondes nécessite des conceptions de réacteur sophistiquées et coûteuses, telles que les lits fluidisés circulants ou les réacteurs ablatifs. Un contrôle précis de la température, du débit d'alimentation en matière première et du débit de gaz est essentiel et difficile à réaliser à grande échelle.

Qualité vs Quantité du produit

Bien que la pyrolyse flash maximise la quantité de liquide (des rendements allant jusqu'à 75 % en poids sont possibles), la qualité de la bio-huile brute peut être médiocre. Elle est souvent acide, corrosive, thermiquement instable et contient une grande quantité d'eau et de composés oxygénés, nécessitant une valorisation significative et coûteuse avant de pouvoir être utilisée comme carburant de substitution.

Sensibilité à la matière première

Le processus est très sensible aux propriétés physiques de la matière première de la biomasse. Il nécessite un séchage et un broyage approfondis en très petites particules pour assurer le transfert de chaleur rapide nécessaire, ce qui augmente la consommation d'énergie globale et le coût de l'opération.

Adapter le processus à votre objectif

Le temps de séjour que vous visez est fondamentalement lié au produit principal que vous souhaitez créer.

- Si votre objectif principal est de maximiser le rendement en bio-huile liquide : Vous devez utiliser la pyrolyse flash, en assurant un temps de séjour de moins de 2 secondes, associé à des taux de chauffage élevés et à une trempe rapide.

- Si votre objectif principal est de produire du biochar : Vous devez utiliser la pyrolyse lente, qui emploie des temps de séjour très longs (heures à jours) à des températures plus basses pour encourager délibérément les réactions secondaires qui forment du carbone stable.

- Si votre objectif principal est de produire du gaz de synthèse : Vous devriez vous tourner vers la gazéification, qui utilise des températures plus élevées et des temps de séjour plus longs spécifiquement pour favoriser le craquage de tous les goudrons et charbons en molécules de gaz simples.

En fin de compte, le contrôle du temps de séjour est le levier fondamental pour orienter la conversion de la biomasse vers le produit final souhaité.

Tableau récapitulatif :

| Paramètre | Caractéristique de la pyrolyse flash |

|---|---|

| Temps de séjour des vapeurs | 0,5 - 2 secondes |

| Objectif principal | Maximiser le rendement en bio-huile liquide |

| Température typique | 450 - 600 °C |

| Défi d'ingénierie clé | Chauffage et trempe rapides |

| Rendement liquide typique | Jusqu'à 75 % en poids |

Prêt à optimiser votre processus de conversion de biomasse ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés pour la recherche et le développement en pyrolyse. Que vous développiez de nouvelles conceptions de réacteurs, analysiez la composition de la bio-huile ou mettiez à l'échelle votre processus, nos fours, réacteurs et outils analytiques précis sont conçus pour répondre aux exigences rigoureuses de la pyrolyse flash.

Nous vous aidons à :

- Atteindre un contrôle précis de la température et du temps de séjour.

- Tester et optimiser les matières premières pour une efficacité maximale.

- Analyser les rendements et la qualité des produits avec précision.

Laissez KINTEK être votre partenaire en innovation. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer votre recherche en bioénergie et en biochimie.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés