Dans la pyrolyse lente, le temps de résidence est une durée délibérément longue mesurée en heures, et non en minutes ou en secondes. Bien qu'il n'y ait pas de valeur universelle unique, le processus implique de chauffer la biomasse progressivement dans un environnement exempt d'oxygène pendant plusieurs heures, et parfois même des jours dans les méthodes traditionnelles de four. Ce temps prolongé est la caractéristique déterminante qui garantit que le produit principal est un solide carboné stable connu sous le nom de biocarbone.

Le principe fondamental de la pyrolyse lente est de sacrifier la vitesse pour la qualité du produit. Le temps de résidence prolongé — allant de 1 à plus de 12 heures — n'est pas un sous-produit, mais un paramètre de processus délibéré conçu pour maximiser la conversion de la biomasse en biocarbone solide, plutôt qu'en liquides et gaz favorisés par des méthodes plus rapides.

Qu'est-ce qui définit la pyrolyse « lente » ?

La pyrolyse lente est définie par une combinaison d'un faible taux de chauffage et d'un long temps de résidence. Ces deux paramètres sont intrinsèquement liés et travaillent ensemble pour contrôler la distribution du produit final.

Le rôle critique du taux de chauffage

Le processus commence par un taux de chauffage très faible, généralement entre 1°C et 30°C par minute. Cette augmentation progressive de la température empêche la décomposition violente de la biomasse qui se produit lors de la pyrolyse rapide.

Ce chauffage lent permet à l'énergie thermique de pénétrer complètement la matière première, initiant une décomposition séquentielle contrôlée des composés organiques tels que la cellulose, l'hémicellulose et la lignine.

L'objectif : Maximiser le rendement en biocarbone

L'objectif principal de la pyrolyse lente est de produire le rendement maximal possible de biocarbone. Le long temps de résidence est essentiel pour y parvenir.

Pendant cette période prolongée, les composés volatils initialement libérés ont plus de temps pour interagir avec les surfaces solides chaudes. Cela peut entraîner des réactions de carbonisation secondaires, où certaines vapeurs se craquent et déposent du carbone supplémentaire sur le biocarbone, augmentant le rendement solide global.

Temps de résidence : Heures, pas secondes

Le « temps de résidence » fait référence au temps total que la biomasse passe dans le réacteur chauffé. Pour la pyrolyse lente, cela varie généralement de une à plusieurs heures à la température cible (par exemple, 400-600°C).

Ceci contraste fortement avec la pyrolyse rapide, où les temps de résidence ne sont que de quelques secondes, conçus pour vaporiser rapidement la biomasse et capturer les liquides résultants (bio-huile).

Comprendre les compromis : Pyrolyse lente vs. rapide

Le choix d'une méthode de pyrolyse implique un compromis fondamental entre le produit souhaité, la vitesse de traitement et la complexité du système. Le temps de résidence est au cœur de cette décision.

Le compromis sur le produit principal

La pyrolyse lente, avec son long temps de résidence, est optimisée pour produire du biocarbone solide. Les rendements peuvent dépasser 35 % en poids.

La pyrolyse rapide, avec son temps de résidence de quelques secondes, est optimisée pour produire du bio-huile liquide. Les rendements liquides peuvent dépasser 60 %, tandis que le biocarbone est souvent un coproduit de moindre valeur.

Débit et échelle

La pyrolyse lente est intrinsèquement un processus à faible débit. Un lot qui prend plusieurs heures à compléter ne peut traiter qu'une quantité limitée de matière première par jour. Cela le rend bien adapté aux opérations décentralisées ou à plus petite échelle.

Les systèmes de pyrolyse rapide sont conçus pour un débit élevé, capables de traiter de grands volumes de biomasse en continu, ce qui est nécessaire pour la production de biocarburants à l'échelle industrielle.

Simplicité vs. Complexité du système

Les réacteurs de pyrolyse lente peuvent être relativement simples dans leur conception, tels que les fours traditionnels ou les réacteurs à vis de base. Le long temps de résidence rend le contrôle précis moins critique que dans les systèmes rapides.

La pyrolyse rapide nécessite une ingénierie plus complexe, comme des réacteurs à lit fluidisé ou ablatifs, pour obtenir un transfert de chaleur rapide et de courts temps de résidence des vapeurs.

Faire le bon choix pour votre objectif

Comprendre le rôle du temps de résidence est crucial pour aligner le processus de pyrolyse avec votre objectif spécifique.

- Si votre objectif principal est le biocarbone de haute qualité pour l'amendement des sols ou la séquestration du carbone : La pyrolyse lente avec un temps de résidence de plusieurs heures est la méthode correcte pour maximiser le rendement et la stabilité du charbon.

- Si votre objectif principal est la production de biocarburants liquides (bio-huile) : La pyrolyse rapide, avec un temps de résidence de seulement quelques secondes, est l'approche requise et la pyrolyse lente est inappropriée.

- Si votre objectif principal est un mélange équilibré de charbon, d'huile et de gaz (gaz de synthèse) : La pyrolyse intermédiaire, avec un temps de résidence de plusieurs minutes, pourrait être le choix le plus approprié.

En fin de compte, le temps de résidence est le levier clé qu'un opérateur utilise pour déterminer si le produit final sera un solide, un liquide ou un gaz.

Tableau récapitulatif :

| Paramètre de processus | Pyrolyse lente | Pyrolyse rapide |

|---|---|---|

| Objectif principal | Maximiser le rendement en biocarbone | Maximiser le rendement en bio-huile |

| Temps de résidence typique | 1 à 12+ heures | Quelques secondes |

| Taux de chauffage typique | 1°C à 30°C par minute | Très élevé (>100°C/sec) |

| Rendement du produit principal | Biocarbone (>35%) | Bio-huile (>60%) |

Prêt à optimiser votre processus de conversion de la biomasse ?

Que votre objectif soit la production de biocarbone à haut rendement pour la séquestration du carbone ou un résultat de pyrolyse différent, KINTEK possède l'expertise et l'équipement pour vous aider. Nous nous spécialisons dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés à vos besoins de recherche et de développement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les résultats de votre laboratoire.

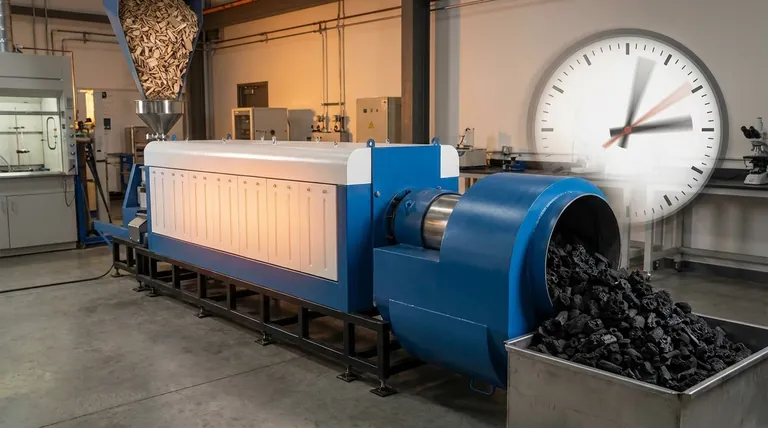

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus