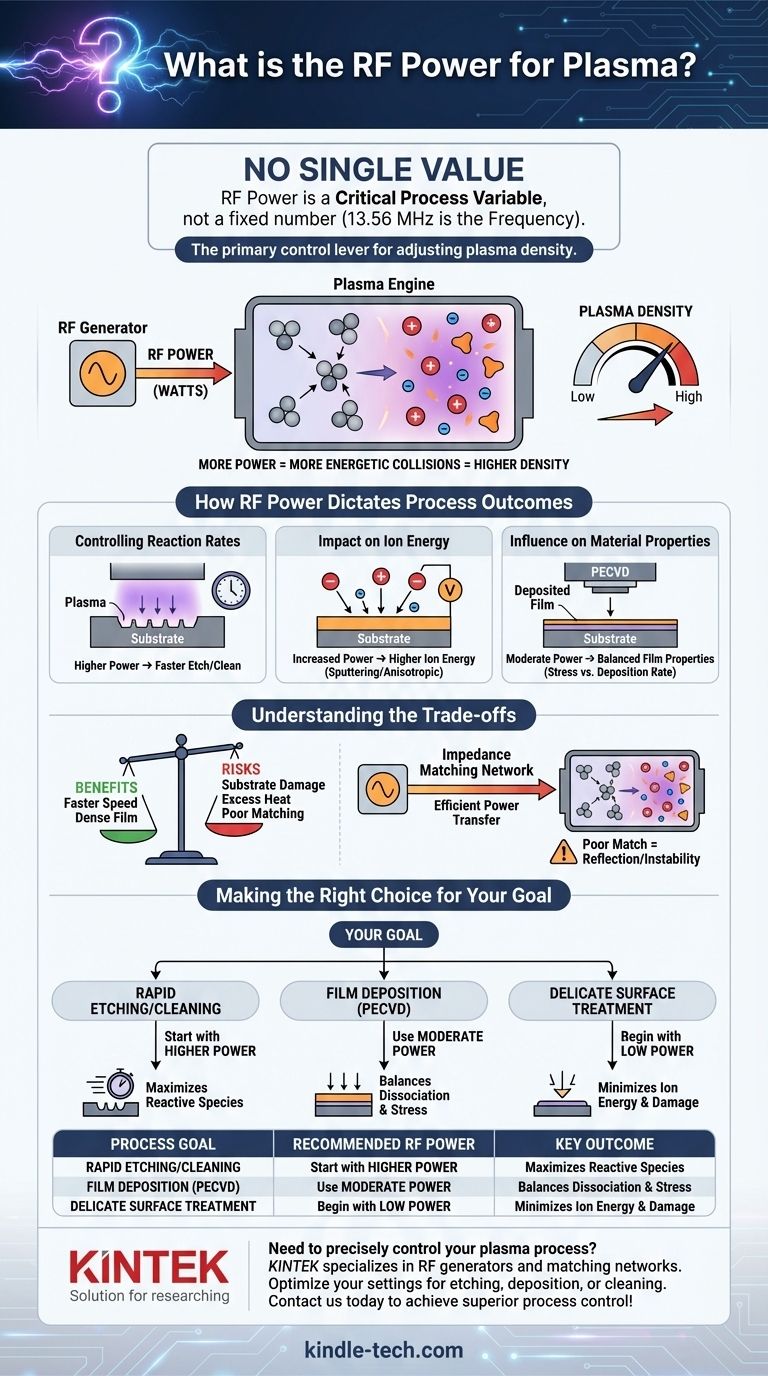

Il n'y a pas de valeur unique de puissance RF pour créer un plasma. Au lieu de cela, la puissance RF est une variable de processus critique qui est ajustée en fonction de l'application spécifique, de la taille de la chambre, du type de gaz et du résultat souhaité. Le chiffre courant de 13,56 MHz fait référence à la fréquence radio, une norme industrielle pour un transfert d'énergie efficace, et non au niveau de puissance, qui est mesuré en watts.

La principale erreur est de chercher un chiffre unique pour la puissance RF. La réalité est que la puissance RF est le principal levier de contrôle pour ajuster la densité du plasma. L'augmentation de la puissance augmente directement le nombre d'ions et d'espèces réactives, ce qui dicte à son tour la vitesse et la nature de votre processus, qu'il s'agisse de gravure, de dépôt ou de nettoyage.

Le rôle fondamental de la puissance RF

La puissance RF est le moteur d'un système plasma. Elle fournit l'énergie nécessaire pour transformer un gaz neutre en un état ionisé et chimiquement réactif. Comprendre comment elle y parvient est essentiel pour contrôler votre processus.

Du gaz inerte au plasma réactif

Un générateur RF applique un champ électrique alternatif au gaz de processus, généralement à 13,56 MHz. Ce champ rapidement oscillant dynamise les électrons libres, les faisant entrer en collision avec les molécules de gaz neutres. Ces collisions énergétiques sont à la base de la création du plasma.

Le mécanisme d'ionisation

Ces collisions transfèrent de l'énergie aux molécules de gaz, conduisant à l'ionisation (arrachant un électron, créant un ion positif et un autre électron libre) et à la dissociation (brisant les molécules en atomes ou radicaux hautement réactifs). La quantité de puissance RF appliquée est directement corrélée au taux et à la fréquence de ces collisions.

La puissance comme contrôle de la densité du plasma

En termes simples, plus de puissance signifie plus de collisions énergétiques. Cela crée un plasma de plus haute densité, c'est-à-dire un plasma contenant une plus grande concentration d'ions, d'électrons et de radicaux réactifs par unité de volume. Cette densité est souvent le facteur le plus critique déterminant le résultat de votre processus.

Comment la puissance RF dicte les résultats du processus

Faire varier la puissance RF ne crée pas seulement plus de plasma ; cela modifie les caractéristiques fondamentales du plasma. Cela vous permet d'adapter le processus pour des résultats spécifiques sur un substrat.

Contrôle des vitesses de réaction

Pour des processus comme la gravure plasma ou le nettoyage de surface, la vitesse de la réaction est primordiale. Une densité de plasma plus élevée (obtenue avec une puissance RF plus élevée) fournit plus d'espèces réactives pour interagir avec la surface du substrat, ce qui entraîne une vitesse de gravure ou de nettoyage plus rapide.

Impact sur l'énergie ionique

L'augmentation de la puissance RF augmente également généralement la tension d'auto-polarisation du plasma. Cela affecte directement l'énergie avec laquelle les ions sont accélérés vers le substrat. Une énergie ionique plus élevée peut être bénéfique pour les applications nécessitant une pulvérisation physique ou une gravure très directionnelle (anisotrope).

Influence sur les propriétés des matériaux

Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), la puissance RF influence les propriétés finales du film déposé. Trop de puissance peut entraîner une contrainte de film élevée ou des dommages dus au bombardement ionique, tandis que trop peu peut entraîner une faible vitesse de dépôt ou un film moins dense.

Comprendre les compromis

Maximiser simplement la puissance RF est rarement la bonne approche. C'est un paramètre qui doit être équilibré par rapport à d'autres variables et aux conséquences négatives potentielles.

Le risque d'endommagement du substrat

Une puissance RF excessive peut entraîner un bombardement ionique important, causant des dommages physiques (pulvérisation) au substrat ou aux structures délicates des dispositifs. Elle peut également générer un excès de chaleur, ce qui peut être préjudiciable aux matériaux sensibles à la température.

L'interaction avec la pression du gaz

La puissance RF et la pression du gaz de processus sont inextricablement liées. Un plasma de haute puissance à basse pression se comporte très différemment d'un plasma de haute puissance à haute pression. Le premier est caractérisé par des ions de haute énergie, tandis que le second a plus de radicaux chimiques en raison de l'augmentation des collisions.

Puissance délivrée vs. réglage de la puissance

La puissance que vous réglez sur le générateur n'est pas toujours la puissance délivrée au plasma. Un réseau d'adaptation d'impédance efficace est essentiel pour assurer un transfert de puissance maximal du générateur à la chambre. Une mauvaise adaptation signifie qu'une grande partie de la puissance est réfléchie, ce qui conduit à un processus inefficace et instable.

Faire le bon choix pour votre objectif

La puissance RF optimale est entièrement définie par votre objectif de processus. Votre point de départ doit être déterminé par le compromis entre la vitesse, la sélectivité et le potentiel de dommages.

- Si votre objectif principal est l'élimination rapide de matière (par exemple, gravure agressive) : Commencez avec des réglages de puissance plus élevés pour maximiser la densité des espèces réactives et atteindre des vitesses plus rapides.

- Si votre objectif principal est le dépôt d'un film dense de haute qualité (par exemple, PECVD) : Utilisez un niveau de puissance modéré pour assurer une dissociation suffisante du gaz précurseur sans provoquer de contrainte de film excessive ou de dommages dus au bombardement ionique.

- Si votre objectif principal est la modification délicate de surface ou le traitement de substrats sensibles : Commencez avec une faible puissance pour minimiser l'énergie ionique et prévenir les dommages physiques ou thermiques à votre matériau.

En fin de compte, la puissance RF est l'outil le plus direct dont vous disposez pour contrôler le caractère fondamental de votre plasma et atteindre le résultat souhaité.

Tableau récapitulatif :

| Objectif du processus | Approche recommandée de la puissance RF | Résultat clé |

|---|---|---|

| Gravure/Nettoyage rapide | Commencer avec une puissance plus élevée | Maximise la densité des espèces réactives pour des vitesses plus rapides |

| Dépôt de film (PECVD) | Utiliser une puissance modérée | Équilibre la dissociation avec une contrainte/dommage minimal du film |

| Traitement de surface délicat | Commencer avec une faible puissance | Minimise l'énergie ionique pour protéger les substrats sensibles |

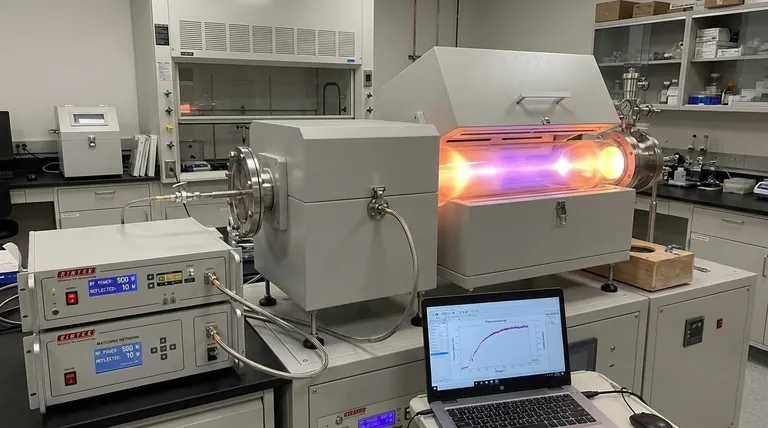

Besoin de contrôler précisément votre processus plasma ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les applications plasma, y compris les générateurs RF et les réseaux d'adaptation. Nos experts peuvent vous aider à optimiser les réglages de puissance RF pour vos besoins spécifiques de gravure, de dépôt ou de nettoyage, garantissant l'efficacité et protégeant vos substrats. Contactez-nous dès aujourd'hui pour discuter de vos exigences de laboratoire et obtenir un contrôle de processus supérieur !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température