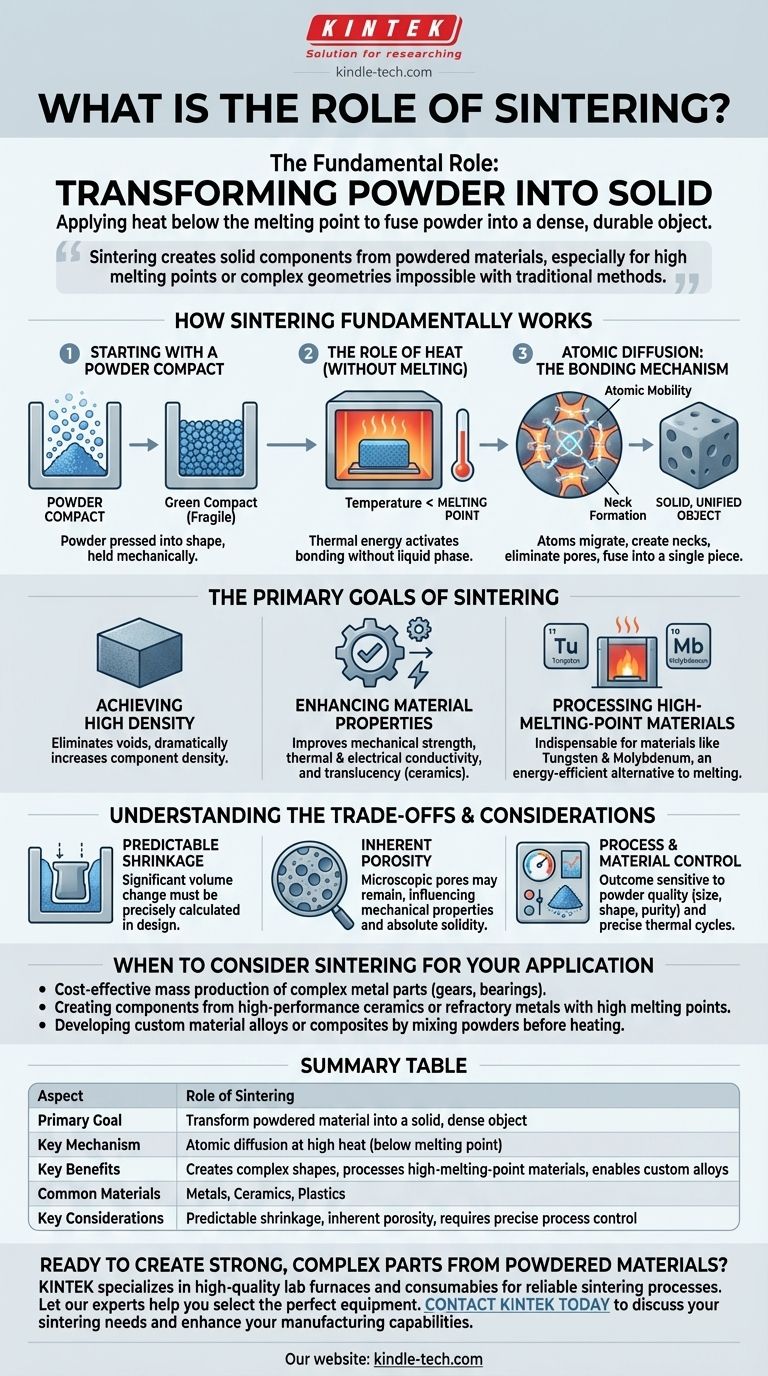

Le rôle fondamental du frittage est de transformer une masse de poudre en un objet solide et unifié en appliquant de la chaleur sans la faire fondre. En maintenant le matériau à une température élevée juste en dessous de son point de fusion, le processus déclenche la migration des atomes entre les particules individuelles, les fusionnant ensemble pour former une pièce finale dense et durable. Cela en fait une technique de fabrication essentielle pour une large gamme de matériaux, y compris les métaux, les céramiques et les plastiques.

Le frittage offre un moyen puissant de créer des composants solides à partir de matériaux en poudre, en particulier ceux ayant des points de fusion extrêmement élevés ou des géométries complexes difficiles ou inefficaces à produire par fusion et coulée traditionnelles.

Comment fonctionne fondamentalement le frittage

Le frittage n'est pas un simple processus de fusion. C'est un traitement thermique sophistiqué qui repose sur des changements au niveau atomique pour consolider un matériau.

Commencer avec un compact de poudre

Le processus commence avec un matériau sous forme de poudre. Cette poudre est d'abord compactée dans une forme désirée, souvent en utilisant une haute pression dans un moule. Cette forme initiale est connue sous le nom de "compact vert" et est fragile, les particules étant maintenues ensemble mécaniquement.

Le rôle de la chaleur (sans fusion)

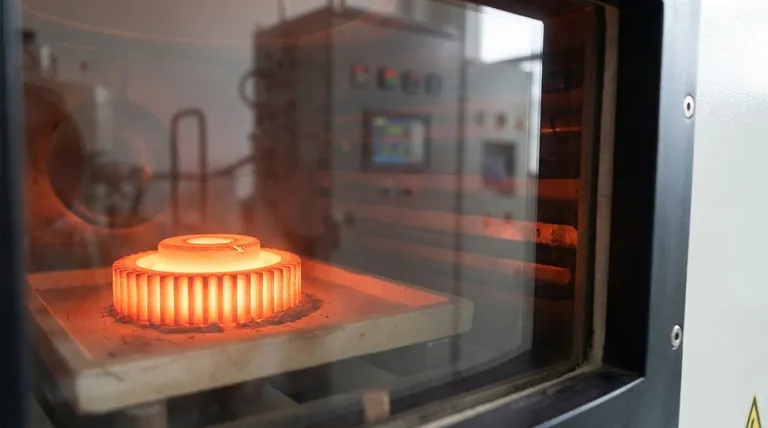

Le compact vert est ensuite placé dans un four spécialisé et chauffé à une température extrême. Il est crucial que cette température soit maintenue en dessous du point de fusion du matériau. La chaleur fournit l'énergie thermique nécessaire pour activer le mécanisme de liaison.

Diffusion atomique : le mécanisme de liaison

À cette température élevée, les atomes à la surface des particules de poudre adjacentes deviennent très mobiles. Ils commencent à se diffuser à travers les limites d'une particule à l'autre, créant des "cols" ou des ponts entre elles. À mesure que ce processus se poursuit, ces cols grandissent, rapprochant les particules, éliminant les espaces poreux entre elles et fusionnant l'ensemble de la masse en une seule pièce solide.

Les principaux objectifs du frittage

Les ingénieurs et les fabricants choisissent le frittage pour atteindre des résultats spécifiques que d'autres processus ne peuvent pas fournir aussi efficacement.

Atteindre une haute densité

L'objectif principal est la densification. En éliminant les vides entre les particules de poudre, le frittage augmente considérablement la densité du composant final, le transformant d'un agrégat lâche en un objet solide.

Améliorer les propriétés des matériaux

Cette augmentation de densité conduit directement à des caractéristiques matérielles supérieures. Les pièces frittées présentent une résistance mécanique, une conductivité thermique et électrique significativement améliorées, et dans le cas de certaines céramiques comme la zircone, une translucidité accrue.

Traitement des matériaux à haut point de fusion

Le frittage est indispensable pour les matériaux ayant des points de fusion exceptionnellement élevés, tels que le tungstène et le molybdène. La fusion et la coulée de ces matériaux nécessiteraient une énergie immense et un équipement spécialisé, ce qui les rendrait peu pratiques. Le frittage offre une alternative économe en énergie pour les transformer en pièces utilisables.

Comprendre les compromis et les considérations

Bien que puissant, le frittage n'est pas sans ses défis et caractéristiques uniques qui doivent être gérés.

Retrait prévisible

À mesure que les vides entre les particules sont éliminés, le composant entier subit un retrait significatif et prévisible. Ce changement de volume, qui peut être substantiel, doit être calculé et pris en compte avec précision lors de la conception initiale du moule et du compact vert.

Porosité inhérente

Bien que le frittage réduise drastiquement l'espace vide, atteindre une densité de 100 % est souvent difficile. Des pores microscopiques peuvent subsister dans la pièce finale, ce qui peut influencer ses propriétés mécaniques. Pour les applications nécessitant une solidité absolue, cette porosité résiduelle peut être un facteur limitant.

Contrôle du processus et des matériaux

La qualité finale d'une pièce frittée est très sensible aux conditions initiales. La taille, la forme et la pureté de la poudre de départ, ainsi qu'un contrôle précis des vitesses de chauffage, de la température et de l'atmosphère du four, sont toutes des variables critiques qui déterminent le résultat.

Quand envisager le frittage pour votre application

Le choix d'un processus de fabrication dépend entièrement de votre matériau et de votre objectif final. Le frittage est le meilleur choix dans des scénarios spécifiques.

- Si votre objectif principal est la production de masse rentable de pièces métalliques complexes : Le frittage est idéal pour créer des articles comme des engrenages, des roulements et des pignons aux formes complexes qui seraient coûteux à usiner.

- Si votre objectif principal est de créer des composants à partir de céramiques haute performance ou de métaux réfractaires : Le frittage est la méthode de prédilection pour les matériaux comme la zircone ou le tungstène qui ont des points de fusion prohibitivement élevés.

- Si votre objectif principal est de développer des alliages ou des composites de matériaux personnalisés : Le frittage vous permet de mélanger différents types de poudres avant le chauffage, créant des mélanges de matériaux uniques impossibles à obtenir par fusion.

En fin de compte, le frittage permet aux ingénieurs de créer des pièces robustes à partir de matériaux en poudre, débloquant des performances et des conceptions qui seraient autrement inaccessibles.

Tableau récapitulatif :

| Aspect | Rôle du frittage |

|---|---|

| Objectif principal | Transformer un matériau en poudre en un objet solide et dense |

| Mécanisme clé | Diffusion atomique à haute température (en dessous du point de fusion) |

| Avantages clés | Crée des formes complexes, traite les matériaux à haut point de fusion, permet des alliages personnalisés |

| Matériaux courants | Métaux, Céramiques, Plastiques |

| Considérations clés | Retrait prévisible, porosité inhérente, nécessite un contrôle précis du processus |

Prêt à créer des pièces solides et complexes à partir de matériaux en poudre ?

Le frittage est une technique puissante, mais l'obtention de résultats optimaux nécessite un contrôle précis et l'équipement adéquat. KINTEK est spécialisé dans les fours de laboratoire de haute qualité et les consommables essentiels pour des processus de frittage fiables, que vous travailliez avec des métaux, des céramiques ou que vous développiez de nouveaux composites.

Laissez nos experts vous aider à sélectionner l'équipement parfait pour votre application. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de frittage et améliorer vos capacités de fabrication.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Guide expert pour la fabrication de Ti-22Al-25Nb

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022