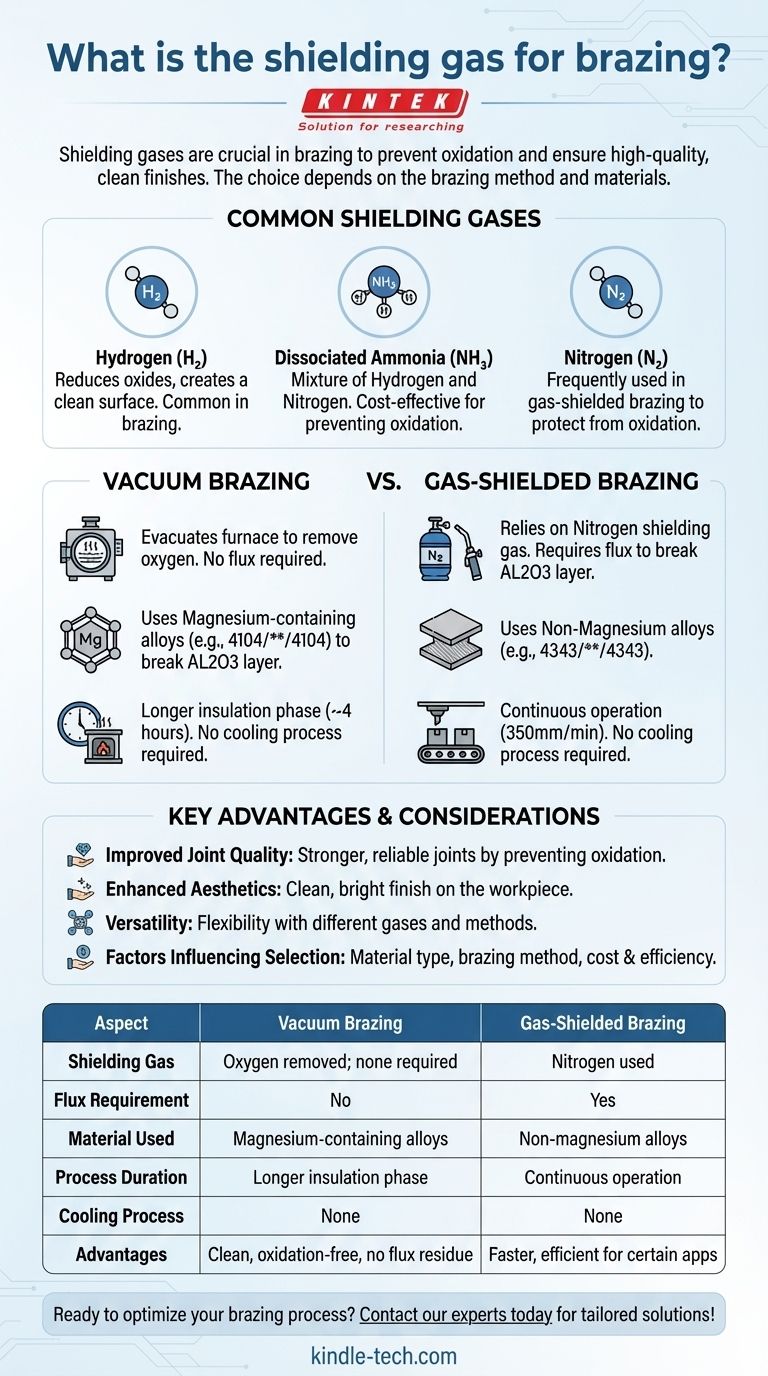

Les gaz de protection jouent un rôle essentiel dans les processus de brasage en prévenant l'oxydation et en assurant une finition propre et de haute qualité. Le choix du gaz de protection dépend de la méthode de brasage et des matériaux impliqués. Les gaz de protection courants comprennent l'hydrogène, l'ammoniac dissocié et l'azote. Dans le brasage sous vide, l'oxygène est entièrement éliminé, tandis que le brasage sous atmosphère gazeuse repose sur l'azote et le flux pour obtenir des résultats similaires. La sélection des matériaux, tels que les alliages contenant du magnésium pour le brasage sous vide ou les alliages dépendant du flux pour le brasage sous atmosphère gazeuse, influence davantage l'efficacité du gaz de protection. Comprendre ces facteurs est essentiel pour optimiser les résultats du brasage.

Points clés expliqués :

-

Objectif des gaz de protection dans le brasage

- Les gaz de protection sont utilisés pour créer une atmosphère inerte qui prévient l'oxydation, la calamine et l'accumulation de carbone (suie) pendant le brasage.

- Ils assurent une finition propre et brillante sur la pièce, ce qui est essentiel pour obtenir des joints brasés de haute qualité.

-

Gaz de protection courants

- Hydrogène : Souvent utilisé dans le brasage en raison de sa capacité à réduire les oxydes et à créer une surface propre.

- Ammoniac dissocié : Un mélange d'hydrogène et d'azote, couramment utilisé pour son rapport coût-efficacité et sa capacité à prévenir l'oxydation.

- Azote : Fréquemment utilisé dans le brasage sous atmosphère gazeuse pour protéger la pièce de l'oxydation.

-

Brasage sous vide vs. Brasage sous atmosphère gazeuse

-

Brasage sous vide :

- Implique l'évacuation du four pour éliminer l'oxygène et les autres gaz réactifs.

- Ne nécessite pas de flux, car l'environnement sous vide élimine le risque d'oxydation.

- Utilise des matériaux comme le double composé 4104/****/4104, qui contient 1,5 % de magnésium pour percer la couche d'AL203 à la surface de la pièce.

-

Brasage sous atmosphère gazeuse :

- Repose sur l'azote comme gaz de protection pour protéger la pièce.

- Nécessite l'application de flux pour percer la couche d'AL203, car les matériaux utilisés (par exemple, le double composé 4343/****/4343) ne contiennent pas de magnésium.

-

Brasage sous vide :

-

Considérations relatives aux matériaux

- Alliages contenant du magnésium (par exemple, 4104/****/4104) : Utilisés dans le brasage sous vide, le magnésium aide à percer la couche d'AL203, assurant une bonne liaison.

- Alliages sans magnésium (par exemple, 4343/****/4343) : Utilisés dans le brasage sous atmosphère gazeuse, ces matériaux dépendent du flux pour obtenir le même effet.

-

Différences de processus

-

Brasage sous vide :

- Implique une phase d'isolation plus longue (environ 4 heures par four) pour assurer une distribution uniforme de la température.

- Aucun processus de refroidissement n'est requis après le brasage.

-

Brasage sous atmosphère gazeuse :

- Fonctionne en continu à une vitesse de 350 mm/min.

- Ne nécessite pas de vide ni de processus de refroidissement, ce qui le rend plus rapide et plus efficace pour certaines applications.

-

Brasage sous vide :

-

Avantages des gaz de protection

- Qualité des joints améliorée : Les gaz de protection préviennent l'oxydation, ce qui conduit à des joints brasés plus solides et plus fiables.

- Esthétique améliorée : L'utilisation de gaz inertes donne une finition propre et brillante à la pièce.

- Polyvalence : Différents gaz et méthodes (sous vide vs. sous atmosphère gazeuse) offrent une flexibilité pour relever divers défis de brasage.

-

Facteurs influençant le choix du gaz

- Type de matériau : Le choix du gaz de protection dépend de l'alliage à braser et de ses exigences spécifiques (par exemple, teneur en magnésium).

- Méthode de brasage : Le brasage sous vide et le brasage sous atmosphère gazeuse ont des exigences distinctes en matière de gaz.

- Coût et efficacité : L'ammoniac dissocié est souvent choisi pour son rapport coût-efficacité, tandis que l'azote est préféré pour sa disponibilité et sa facilité d'utilisation dans le brasage sous atmosphère gazeuse.

En comprenant le rôle des gaz de protection et leur application dans les différents processus de brasage, les fabricants peuvent optimiser leurs opérations pour obtenir des résultats supérieurs. Le choix du gaz, du matériau et de la méthode doit correspondre aux exigences spécifiques de la pièce et au résultat souhaité.

Tableau récapitulatif :

| Aspect | Brasage sous vide | Brasage sous atmosphère gazeuse |

|---|---|---|

| Gaz de protection | Oxygène entièrement éliminé ; aucun gaz de protection requis | Azote utilisé comme gaz de protection |

| Exigence de flux | Aucun flux requis | Flux requis pour percer la couche d'AL203 |

| Matériau utilisé | Alliages contenant du magnésium (par exemple, 4104/****/4104) | Alliages sans magnésium (par exemple, 4343/****/4343) |

| Durée du processus | Phase d'isolation plus longue (~4 heures par four) | Fonctionnement continu à 350 mm/min |

| Processus de refroidissement | Aucun refroidissement requis | Aucun refroidissement requis |

| Avantages | Joints propres, sans oxydation ; pas de résidus de flux | Plus rapide et plus efficace pour certaines applications |

Prêt à optimiser votre processus de brasage ? Contactez nos experts dès aujourd'hui pour des solutions personnalisées !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Comment un four à atmosphère contrôlée facilite-t-il le post-traitement des fibres de carbone plaquées de nickel ? Assurer une liaison maximale

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité