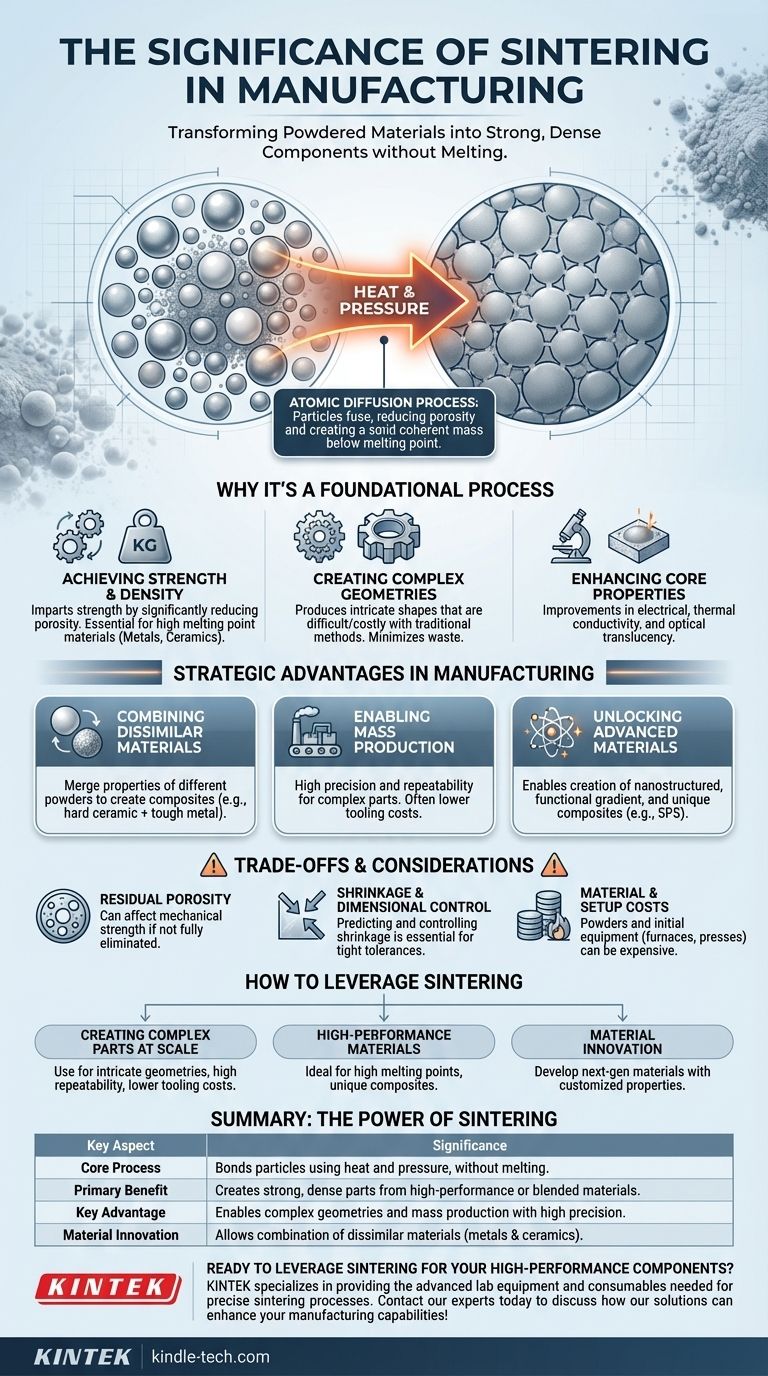

À la base, l'importance du frittage réside dans sa capacité à transformer des matériaux en poudre en une masse solide et cohérente grâce à la chaleur et à la pression, le tout sans faire fondre le matériau. Ce processus est fondamental pour la fabrication moderne car il crée des composants solides, denses et de forme précise à partir de matériaux difficiles ou impossibles à travailler avec des méthodes traditionnelles comme la coulée ou l'usinage.

Le frittage est une technologie critique car il résout un défi fondamental de fabrication : comment créer des pièces solides et complexes à partir de matériaux haute performance ou mélangés. Il permet la production de composants aux propriétés uniques en liant les particules entre elles, offrant un niveau de liberté de conception et d'innovation matérielle que d'autres méthodes ne peuvent égaler.

Pourquoi le frittage est un processus fondamental

Le frittage est plus qu'un simple chauffage d'une poudre ; c'est un processus contrôlé de diffusion atomique qui modifie fondamentalement la structure d'un matériau et améliore ses propriétés.

Obtenir résistance et densité sans fusion

La fonction principale du frittage est d'apporter résistance et intégrité à une poudre faiblement compactée.

En appliquant de la chaleur en dessous du point de fusion du matériau, les atomes diffusent à travers les limites des particules, les amenant à fusionner. Ce processus réduit considérablement la porosité du matériau initial, créant un objet solide et dense.

Ceci est particulièrement important pour travailler avec des métaux et des céramiques ayant des points de fusion extrêmement élevés, car cela leur permet d'être formés en pièces solides sans l'immense énergie et l'équipement complexe requis pour la fusion.

Créer des géométries complexes et complexes

Le frittage excelle dans la production de composants aux formes complexes et aux géométries complexes qu'il est exceptionnellement difficile ou coûteux d'obtenir avec la fabrication conventionnelle.

Étant donné que le processus commence avec une poudre qui peut être moulée ou pressée, il permet une fabrication proche de la forme finale (near-net-shape). Cela minimise le gaspillage de matériaux et le besoin d'un post-traitement ou d'un usinage intensif.

Améliorer les propriétés fondamentales des matériaux

La densification qui se produit pendant le frittage améliore directement les caractéristiques physiques d'un matériau.

Au-delà de la simple résistance, le processus peut améliorer considérablement des propriétés telles que la conductivité électrique, la conductivité thermique, et même la translucidité optique dans certaines céramiques.

Les avantages stratégiques en fabrication

Les principes du frittage se traduisent par de puissants avantages concrets pour les ingénieurs et les concepteurs de produits.

Combiner des matériaux dissemblables

Le frittage permet de fusionner les propriétés de plusieurs matériaux en un seul composant.

En mélangeant différentes poudres avant le compactage — par exemple, une céramique dure avec un métal résistant — vous pouvez créer des pièces composites qui possèdent des caractéristiques combinées, telles qu'une résistance élevée à l'abrasion et une excellente ténacité aux chocs.

Permettre la production de masse avec une grande précision

Pour les pièces complexes, le frittage peut être une solution très économique pour la production de masse rapide.

Le processus offre une excellente reproductibilité et précision dimensionnelle tout en nécessitant souvent des outils moins coûteux par rapport à d'autres méthodes, ce qui en fait une technologie clé pour des industries allant de l'automobile à l'électronique.

Débloquer des matériaux avancés et nouveaux

Les techniques de frittage modernes repoussent les limites de la science des matériaux.

Des processus tels que le frittage par plasma étincelle (SPS) sont des technologies habilitantes clés pour créer des matériaux nanostructurés, des matériaux à gradient fonctionnel et des composites uniques qui étaient auparavant inaccessibles.

Comprendre les compromis et les considérations

Bien que puissant, le frittage n'est pas une solution universelle. Comprendre ses limites est essentiel pour une application réussie.

La porosité est un facteur critique

L'objectif principal du frittage est de réduire la porosité, mais atteindre la densité théorique complète peut être difficile. Toute porosité résiduelle peut devenir un point faible dans le composant final, compromettant potentiellement sa résistance mécanique.

Rétrécissement et contrôle dimensionnel

Au fur et à mesure que le matériau se densifie pendant le frittage, la pièce se contracte inévitablement. Prédire et contrôler avec précision ce rétrécissement est essentiel pour respecter des tolérances dimensionnelles strictes, ce qui nécessite souvent une expertise significative du processus.

Coûts des matériaux et de la configuration initiale

Bien que l'outillage puisse être économique pour la production à haut volume, les poudres métalliques ou céramiques spécialisées elles-mêmes peuvent être coûteuses. De plus, l'investissement initial dans les fours et les presses peut être substantiel.

Comment tirer parti du frittage pour votre projet

Choisir d'utiliser le frittage dépend entièrement des objectifs spécifiques de votre projet en matière de performance des matériaux, de complexité géométrique et de volume de production.

- Si votre objectif principal est de créer des pièces complexes à grande échelle : Le frittage offre une méthode exceptionnelle pour fabriquer des géométries complexes avec une haute répétabilité et des coûts d'outillage potentiellement inférieurs.

- Si votre objectif principal est les matériaux haute performance : Le processus est idéal pour former des composants à partir de métaux et de céramiques à point de fusion élevé ou pour créer des composites uniques en mélangeant différentes poudres.

- Si votre objectif principal est l'innovation matérielle : Les techniques de frittage avancées ouvrent la porte au développement de matériaux de nouvelle génération aux propriétés personnalisées et auparavant inaccessibles.

En fin de compte, le frittage est une technologie fondamentale qui donne aux ingénieurs le pouvoir de construire des composants plus solides, plus complexes et plus performants.

Tableau récapitulatif :

| Aspect clé | Importance |

|---|---|

| Processus de base | Lie les particules à l'aide de chaleur et de pression, sans faire fondre le matériau. |

| Avantage principal | Crée des pièces solides et denses à partir de matériaux haute performance ou mélangés. |

| Avantage clé | Permet des géométries complexes et la production de masse avec une grande précision. |

| Innovation matérielle | Permet la combinaison de matériaux dissemblables (ex. : métaux et céramiques). |

Prêt à tirer parti du frittage pour vos composants haute performance ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires à des processus de frittage précis. Notre expertise vous aide à obtenir des propriétés matérielles supérieures et des géométries de pièces complexes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de fabrication !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?