Dans le domaine de la fabrication, le frittage est un processus thermique qui transforme un matériau en poudre en une masse solide et cohérente en utilisant la chaleur et souvent la pression. La caractéristique déterminante est que le matériau est chauffé à une température élevée inférieure à son point de fusion, ce qui amène les particules individuelles à fusionner et à se lier à leurs points de contact. Un exemple clair se trouve dans la production d'acier, où le minerai de fer en poudre est chauffé en blocs solides adaptés à un haut fourneau, le tout sans jamais faire fondre le fer lui-même.

Le principe fondamental du frittage est simple : vous pouvez créer un objet solide et résistant à partir d'une poudre en appliquant juste assez de chaleur pour que les particules se soudent entre elles, permettant la production de pièces complexes à partir de matériaux qui pourraient être difficiles à couler ou à usiner.

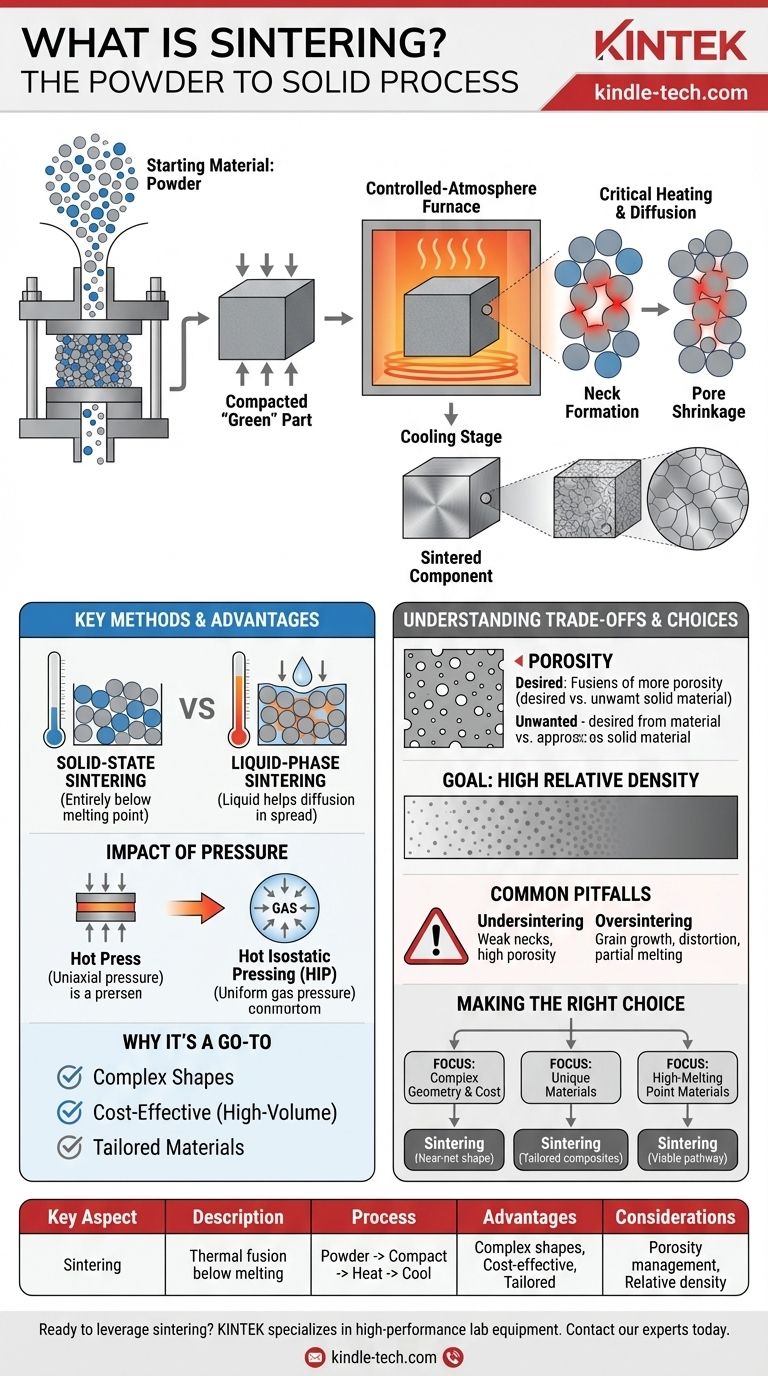

Comment fonctionne fondamentalement le frittage

Pour comprendre pourquoi le frittage est si largement utilisé, il est essentiel de décomposer les étapes fondamentales du processus. Chaque étape contribue aux propriétés finales du composant.

Le matériau de départ : la poudre

Le processus commence avec un matériau de base sous forme de poudre. Il peut s'agir d'un métal comme le fer ou le tungstène, d'une céramique ou d'un plastique. La taille, la forme et la pureté de ces particules de poudre sont des variables critiques qui influencent la densité et la résistance du produit final.

Compactage et la pièce « verte »

La poudre est généralement versée dans une matrice ou un moule et compactée sous haute pression. Cette étape initiale donne à la poudre une forme désirée, créant ce que l'on appelle une « compacte verte ». Cette pièce est fragile mais possède une résistance mécanique suffisante pour être manipulée et déplacée vers l'étape suivante.

L'étape de chauffage critique

La compacte verte est placée dans un four à atmosphère contrôlée (comme un four à bande maillée ou à poutre mobile). Lorsque la température augmente, la diffusion atomique s'accélère. Les atomes des particules adjacentes migrent à travers les frontières, provoquant la fusion des particules et la formation de « cols » à leurs points de contact.

Cette formation de cols est au cœur du processus de frittage. Au fur et à mesure que cela se poursuit, les vides (ou pores) entre les particules se réduisent, et la pièce globale devient plus dense et plus solide.

Refroidissement et propriétés finales

Après avoir été maintenu à la température de frittage pendant un temps spécifique, le composant est refroidi de manière contrôlée. Cela fixe la microstructure nouvellement formée, résultant en une pièce solide avec des propriétés mécaniques spécifiques, telles que la dureté et la résistance.

Méthodes de frittage clés et avantages

Le frittage n'est pas une technique unique, mais une famille de processus, chacun ayant des capacités uniques. La méthode choisie dépend du matériau et du résultat souhaité.

Frittage à l'état solide par rapport au frittage en phase liquide

Dans le frittage à l'état solide, l'ensemble du matériau reste en dessous de son point de fusion. Dans le frittage en phase liquide, un mélange de poudres est utilisé, et la température est élevée suffisamment pour faire fondre l'un des composants. Cette phase liquide aide à accélérer le processus de diffusion et de densification, résultant souvent en des pièces plus solides.

L'impact de la pression

Certaines méthodes avancées appliquent une pression externe pendant le cycle de chauffage pour obtenir des résultats supérieurs.

- Le frittage par pressage à chaud applique simultanément de la chaleur et une pression uniaxiale.

- Le frittage par pression isostatique à chaud (HIP) applique de la chaleur et une pression de gaz uniforme provenant de toutes les directions, ce qui est extrêmement efficace pour éliminer la porosité interne.

Pourquoi c'est une méthode de choix

Les avantages du frittage sont significatifs. Il permet la création de formes complexes avec des conceptions complexes qui seraient coûteuses ou impossibles à usiner. Il est également très rentable pour la production en grand volume et offre une polyvalence remarquable dans la création de compositions de matériaux sur mesure en mélangeant différentes poudres.

Comprendre les compromis

Bien que puissant, la méthode par frittage nécessite un contrôle minutieux pour éviter les défauts. Comprendre ses caractéristiques inhérentes est essentiel pour l'exploiter avec succès.

Le rôle de la porosité

La porosité, ou la présence de petits vides, est une caractéristique naturelle des pièces frittées. Dans certaines applications, comme les paliers autolubrifiants ou les filtres, il s'agit d'une caractéristique souhaitée. Cependant, dans les composants structurels, une porosité élevée peut réduire la résistance.

L'objectif : atteindre une densité relative élevée

Pour la plupart des applications, l'objectif est d'atteindre une densité relative élevée, ce qui signifie que la densité de la pièce est aussi proche que possible de celle du matériau solide non pulvérulent. Cela minimise la porosité et maximise les propriétés mécaniques telles que la résistance et la dureté.

Pièges courants à éviter

- Sous-frittage : Un temps ou une température insuffisants entraînent une formation de col faible et une porosité élevée, ce qui donne une pièce fragile et sous-performante.

- Sur-frittage : Un temps ou une température excessifs peuvent provoquer une croissance des grains, une déformation ou même une fusion partielle (appelée « suintement »), ce qui dégrade les propriétés et la précision dimensionnelle du composant.

Faire le bon choix pour votre objectif

Le frittage est un processus de fabrication polyvalent, mais son adéquation dépend entièrement des priorités de votre projet.

- Si votre objectif principal est une géométrie complexe à faible coût : Le frittage est un excellent choix pour produire de grandes quantités de pièces de forme nette ou proche de la forme finale, minimisant le besoin d'usinage secondaire.

- Si votre objectif principal est de créer des matériaux uniques : Le frittage vous permet de mélanger précisément différents métaux, céramiques ou carbures pour créer des composites aux propriétés personnalisées.

- Si votre objectif principal est de traiter des matériaux à haut point de fusion : Le frittage est l'une des rares méthodes viables pour des matériaux comme le tungstène ou les carbures cémentés, qui sont extrêmement difficiles à traiter par fusion et coulée traditionnelles.

En fin de compte, la méthode par frittage offre une voie puissante et polyvalente pour concevoir des composants haute performance dès le départ, en partant de la simple poudre.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Traitement thermique de la poudre en dessous de son point de fusion pour fusionner les particules. |

| Étapes principales | Compactage de la poudre → Chauffage (Formation de cols) → Refroidissement contrôlé |

| Méthodes principales | Frittage à l'état solide, Frittage en phase liquide, Pressage à chaud, Pressage isostatique à chaud (HIP) |

| Avantages clés | Formes complexes, production de masse rentable, compositions de matériaux sur mesure |

| Considérations clés | Gestion de la porosité, atteinte d'une densité relative élevée, évitement du sous-/sur-frittage |

Prêt à tirer parti du frittage pour vos besoins en laboratoire ou en production ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours essentiels pour des processus de frittage précis. Que vous développiez de nouveaux matériaux ou que vous fabriquiez des composants complexes, nos solutions vous aident à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec l'équipement et les consommables appropriés.

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

- Presse chauffante à double plaque pour laboratoire

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

Les gens demandent aussi

- Que fait une presse à chaud hydraulique ? Atteindre une pression constante à l'échelle industrielle pour une production à grand volume

- À quoi sert une presse hydraulique chauffante ? Outil essentiel pour le durcissement, le moulage et le laminage

- Qu'est-ce qu'une presse hydraulique chaude ? Exploiter la chaleur et la pression pour une fabrication avancée

- Quelle force une presse hydraulique peut-elle exercer ? Comprendre son immense puissance et ses limites de conception.

- À quoi servent les presses hydrauliques chauffées ? Moulage de composites, vulcanisation du caoutchouc, et plus encore