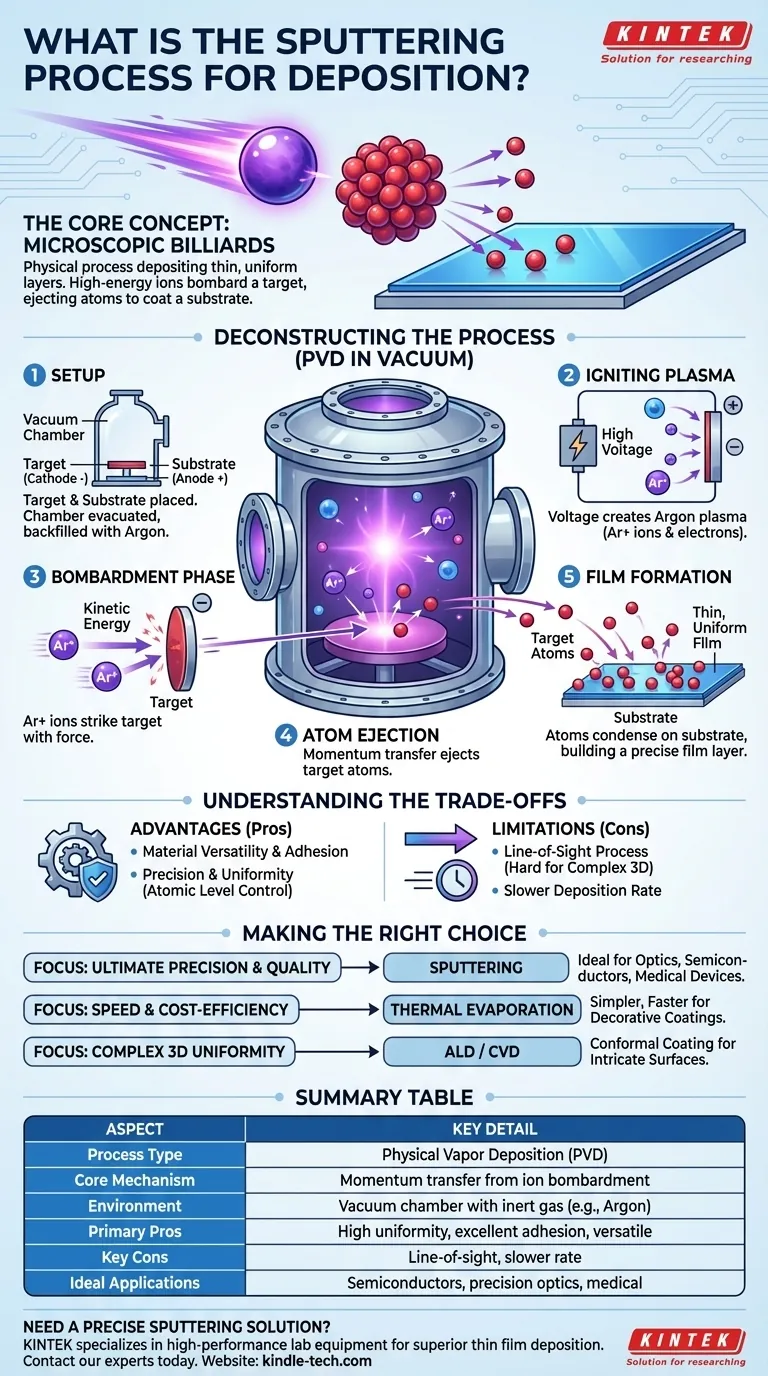

Fondamentalement, la pulvérisation cathodique est un procédé physique utilisé pour déposer des couches de matériau exceptionnellement minces et uniformes sur une surface. Il fonctionne en créant un plasma dans un vide et en utilisant les ions de ce plasma pour bombarder un matériau source, connu sous le nom de cible. Ce bombardement arrache physiquement des atomes de la cible, qui voyagent ensuite et recouvrent un objet voisin, appelé substrat, formant un film mince précis.

La pulvérisation cathodique n'est pas une réaction chimique ni un processus de fusion. Considérez-la comme un jeu de billard microscopique : les ions de haute énergie agissent comme des boules blanches, frappant les atomes d'un matériau cible et les éjectant avec suffisamment de force pour traverser une chambre à vide et adhérer à un substrat.

Décortiquer le processus de pulvérisation cathodique

La pulvérisation cathodique est un type de dépôt physique en phase vapeur (PVD). Pour comprendre sa valeur, nous devons décomposer la mécanique du processus, qui se déroule dans un environnement sous vide hautement contrôlé.

### La configuration essentielle : chambre et composants

Le processus commence par le placement de deux éléments clés dans une chambre à vide : la cible et le substrat. La cible est un bloc solide du matériau que vous souhaitez déposer, tandis que le substrat est l'objet que vous souhaitez revêtir.

La chambre est mise sous vide quasi parfait, puis remplie d'une petite quantité de gaz inerte de haute pureté, le plus souvent de l'Argon.

### Allumer le plasma

Une tension puissante est appliquée entre la cible et la chambre, ce qui confère à la cible une charge de cathode négative. Ce champ électrique intense excite le gaz Argon, arrachant des électrons aux atomes d'Argon.

Ceci crée un plasma, un gaz ionisé composé d'ions Argon chargés positivement (Ar+) et d'électrons libres, qui luit généralement en violet ou en bleu.

### La phase de bombardement

Les ions Argon chargés positivement présents dans le plasma sont alors fortement attirés et accélérés vers la cible chargée négativement.

Ils frappent la surface de la cible avec une énergie cinétique significative. C'est l'événement de « pulvérisation » — un transfert de quantité de mouvement purement physique.

### De la cible au substrat

L'énergie de l'impact ionique est suffisante pour vaincre l'énergie de liaison maintenant les atomes de surface de la cible en place. Cela déclenche une cascade de collisions au sein du matériau.

Lorsque cette cascade atteint la surface, les atomes du matériau cible sont éjectés, ou « pulvérisés », dans la chambre à vide. Ces atomes voyagent en un flux de vapeur vers le substrat.

### Formation du film sur le substrat

Les atomes de la cible éjectés se déposent sur le substrat, où ils se refroidissent, se condensent et se lient à la surface.

Avec le temps, ces atomes s'accumulent couche par couche, formant un film mince, solide et très uniforme. Le processus permet un contrôle précis de l'épaisseur, de la densité et de la structure cristalline du film.

Comprendre les compromis

La pulvérisation cathodique est une technique puissante, mais ses avantages s'accompagnent de limitations spécifiques. Comprendre ces compromis est crucial pour décider si c'est le bon processus pour votre application.

### Avantage : Polyvalence des matériaux et adhérence

La pulvérisation cathodique peut être utilisée pour déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages et même des composés céramiques isolants (en utilisant une variante appelée pulvérisation RF). L'énergie élevée des atomes déposés se traduit souvent par une excellente adhérence du film.

### Avantage : Précision et uniformité

La principale force de la pulvérisation cathodique réside dans son contrôle. En gérant soigneusement la pression du gaz, la tension et le temps, vous pouvez obtenir des films avec des épaisseurs très spécifiques (jusqu'à des angströms uniques) et des propriétés uniformes, ce qui est essentiel pour les applications optiques et semi-conductrices.

### Limitation : C'est un processus à ligne de visée

Les atomes pulvérisés voyagent en ligne relativement droite de la cible au substrat. Il est donc difficile de revêtir uniformément des objets tridimensionnels complexes avec des surfaces cachées ou des tranchées profondes. La rotation du substrat est souvent nécessaire pour atténuer ce problème.

### Limitation : Taux de dépôt

Comparé à d'autres méthodes comme l'évaporation thermique, la pulvérisation cathodique peut être un processus plus lent. C'est le prix à payer pour obtenir des films plus denses, de meilleure qualité et plus uniformes. Le besoin d'un contrôle précis privilégie souvent la qualité à la vitesse.

Faire le bon choix pour votre objectif

La pulvérisation cathodique est l'une des nombreuses techniques de dépôt, et sa pertinence dépend entièrement de votre objectif final.

- Si votre objectif principal est la précision ultime et la qualité du film : La pulvérisation cathodique offre un contrôle inégalé sur l'épaisseur, la densité et la structure du film, ce qui la rend idéale pour l'optique haute performance, les semi-conducteurs et les dispositifs médicaux.

- Si votre objectif principal est la vitesse et la rentabilité pour les revêtements simples : L'évaporation thermique est souvent une alternative plus rapide et plus simple pour les applications telles que les revêtements métalliques décoratifs sur plastique.

- Si votre objectif principal est de revêtir uniformément des objets 3D complexes : Des techniques telles que le dépôt de couches atomiques (ALD) ou le dépôt chimique en phase vapeur (CVD) sont souvent supérieures en raison de leur capacité à revêtir de manière conforme des surfaces complexes.

Comprendre le mécanisme fondamental de la pulvérisation cathodique vous permet de choisir l'outil le plus efficace pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme central | Transfert de quantité de mouvement par bombardement ionique |

| Environnement typique | Chambre à vide avec gaz inerte (ex. Argon) |

| Principaux avantages | Uniformité élevée, excellente adhérence, polyvalence des matériaux |

| Limitations clés | Processus à ligne de visée, taux de dépôt plus lent |

| Applications idéales | Semi-conducteurs, optique de précision, revêtements médicaux |

Besoin d'une solution de pulvérisation cathodique précise et fiable pour votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique conçus pour un dépôt de film mince supérieur. Que vous travailliez dans la recherche sur les semi-conducteurs, le développement de revêtements optiques ou la fabrication de dispositifs médicaux, notre expertise garantit que vous obtenez la précision, l'uniformité et la polyvalence des matériaux que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont l'équipement de pulvérisation cathodique de KINTEK peut améliorer les capacités de votre laboratoire et vous aider à atteindre vos objectifs de revêtement spécifiques.

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quel est le produit de la pyrolyse lente ? Biochar, huile et gaz de synthèse sur mesure à partir de la biomasse

- Quel processus est utilisé pour extraire les huiles essentielles ? De la plante brute au parfum pur

- Quels sont les avantages de la méthode par faisceau d'électrons ? Atteignez vitesse, économies et intégrité des matériaux

- Qu'est-ce que la méthode de fabrication par frittage ? Un guide de la fabrication à base de poudre

- Pourquoi un système de manifold de gaz d'hydrogène et de vapeur d'eau (H2/H2O) est-il nécessaire pour le contrôle de la corrosion du LBE ? Analyse de précision

- Comment fonctionne le processus de centrifugation ? Débloquez une séparation rapide pour votre laboratoire

- Quelle est la définition du frittage ? Maîtriser la fabrication thermique pour les solides à haute densité

- Le trempage augmente-t-il la résistance à la traction ? Débloquez une résistance supérieure dans les métaux grâce à un traitement thermique contrôlé