La principale force du frittage est sa capacité à créer des pièces solides et denses à partir de matériaux en poudre sans avoir à les faire fondre. Ce processus unique utilise la chaleur et la pression pour forcer les particules individuelles à se lier au niveau atomique, ce qui donne une masse solide avec des propriétés mécaniques considérablement améliorées, telles que la dureté et la durabilité.

La valeur fondamentale du frittage ne réside pas seulement dans le renforcement d'un matériau, mais dans la possibilité de fabriquer des composants robustes à partir de matériaux haute performance – comme les céramiques et les métaux réfractaires – qui sont incroyablement difficiles ou énergivores à traiter en utilisant les méthodes traditionnelles de fusion et de coulée.

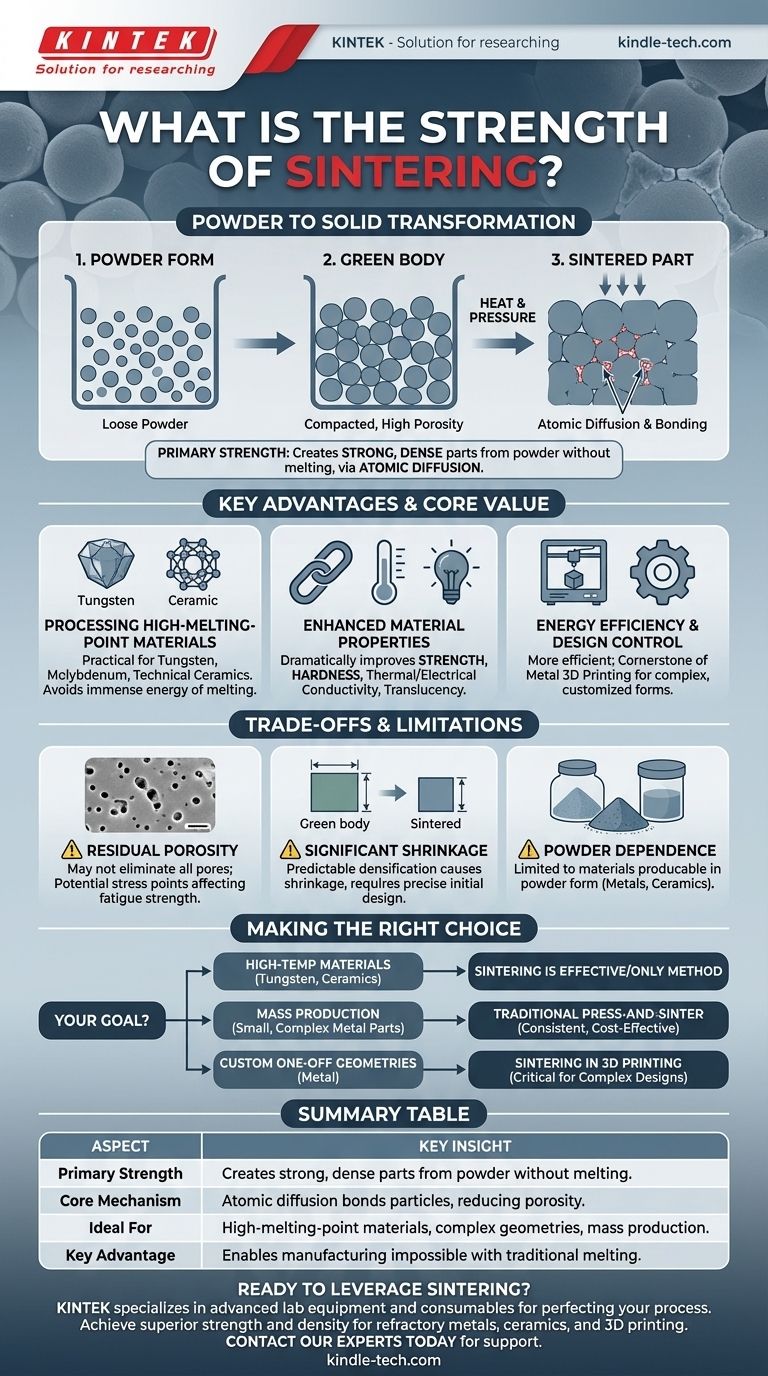

Comment le frittage atteint la solidité : la transformation de la poudre en solide

Le frittage est fondamentalement un processus de consolidation. Il prend une poudre lâchement compactée et la transforme en un objet presque entièrement dense en éliminant les espaces vides, ou pores, entre les particules.

Le point de départ : un "corps vert" compacté

Le processus commence avec un matériau sous forme de poudre, qui est pressé ou formé dans la forme désirée. Ce composant initial et fragile est connu sous le nom de "corps vert" et présente un degré élevé de porosité.

Le rôle de la chaleur : la diffusion atomique

Le corps vert est ensuite chauffé dans un four contrôlé à une température inférieure à son point de fusion. À ces températures élevées, les atomes aux points de contact entre les particules deviennent très actifs et commencent à diffuser à travers les limites des particules.

Le résultat : porosité réduite et densité accrue

Cette diffusion atomique construit efficacement des "cols" ou des ponts entre les particules adjacentes. À mesure que ces cols se développent, ils rapprochent les centres des particules, éliminant systématiquement les pores et provoquant le rétrécissement et la densification de la pièce entière en un produit final dur, solide et durable.

Avantages clés du processus de frittage

Bien que la résistance améliorée soit un résultat principal, les raisons de choisir le frittage sont souvent liées à ses autres capacités uniques.

Traitement des matériaux à haut point de fusion

Le frittage est souvent le seul moyen pratique de former des pièces à partir de matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène, le molybdène et de nombreuses céramiques techniques. La fusion de ces matériaux nécessiterait une énergie immense et un équipement spécialisé.

Propriétés des matériaux améliorées

En réduisant la porosité, le frittage améliore considérablement les caractéristiques physiques d'un matériau. Cela inclut non seulement la résistance et la dureté, mais aussi la conductivité thermique améliorée, la conductivité électrique et même la translucidité dans certaines céramiques.

Efficacité énergétique et contrôle de la conception

Parce qu'il évite la phase de fusion énergivore, le frittage est un processus plus efficace. C'est aussi une pierre angulaire des méthodes de fabrication modernes comme l'impression 3D métallique, où il est utilisé pour fusionner la poudre métallique couche par couche, permettant la création de formes très complexes et personnalisées.

Comprendre les compromis et les limitations

Aucun processus n'est parfait. Pour utiliser le frittage efficacement, il est crucial de comprendre ses contraintes inhérentes.

Le défi de la porosité résiduelle

Bien que le frittage réduise considérablement la porosité, il peut ne pas l'éliminer complètement. Tout pore microscopique restant peut agir comme un point de concentration de contrainte, affectant potentiellement la résistance à la fatigue ultime du matériau par rapport à un équivalent entièrement forgé ou coulé.

Retrait prévisible mais significatif

Le processus de densification qui confère sa résistance à une pièce frittée provoque également son rétrécissement. Ce retrait est prévisible et doit être précisément pris en compte dans la conception initiale du corps vert pour obtenir les dimensions finales correctes.

Dépendance aux matériaux en poudre

La limitation la plus évidente est que le processus n'est applicable qu'aux matériaux pouvant être produits sous forme de poudre, principalement les métaux et les céramiques.

Faire le bon choix pour votre objectif

Le choix du frittage dépend entièrement de votre matériau, de votre géométrie et de vos exigences de production.

- Si votre objectif principal est les matériaux à haute température comme le tungstène ou les céramiques : le frittage est souvent la méthode la plus efficace – et parfois la seule – viable pour créer des pièces denses.

- Si votre objectif principal est la production en série de petites pièces métalliques complexes : la métallurgie des poudres traditionnelle par pressage et frittage offre une excellente cohérence, un minimum de déchets et une production rentable à grande échelle.

- Si votre objectif principal est de créer des géométries métalliques personnalisées et uniques : le frittage est l'étape finale critique dans la plupart des processus de fabrication additive métallique (impression 3D) qui permet des conceptions complexes.

En fin de compte, comprendre les principes du frittage vous permet de tirer parti de ses forces uniques pour des matériaux et des applications qui sont hors de portée de la fabrication conventionnelle.

Tableau récapitulatif :

| Aspect | Idée clé |

|---|---|

| Force principale | Crée des pièces solides et denses à partir de matériaux en poudre sans fusion. |

| Mécanisme principal | La diffusion atomique lie les particules, réduisant la porosité et augmentant la densité. |

| Idéal pour | Matériaux à haut point de fusion (tungstène, céramiques), géométries complexes, production de masse. |

| Avantage clé | Permet la fabrication de composants impossibles avec les méthodes de fusion traditionnelles. |

Prêt à tirer parti du frittage pour vos matériaux haute performance ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour perfectionner votre processus de frittage. Que vous travailliez avec des métaux réfractaires, des céramiques techniques ou l'impression 3D métallique complexe, nos solutions vous aident à atteindre une résistance et une densité de pièces supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis et les objectifs spécifiques de votre laboratoire en matière de frittage.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- À quoi sert un four à moufle ? Mesurer précisément les cendres, les matières volatiles et l'humidité

- Quelle est la fonction d'un four d'incinération à haute température ? Perspectives essentielles pour l'analyse des combustibles solides carbonisés

- Comment un four à moufle est-il utilisé pour évaluer les alliages Nb-15W et Nb-15W-10Cr ? Quantification de la résistance à l'oxydation à haute température

- Quel est le principe du frittage et quels facteurs affectent le frittage ? Maîtrisez la science de la liaison des matériaux

- Quelles sont les fonctions principales d'un four à moufle haute température dans la production de catalyseurs CaO ? Maîtriser l'efficacité du biodiesel

- Qu'est-ce qu'un four de frittage ? L'outil de précision pour transformer la poudre en pièces denses et solides

- Pourquoi le post-traitement dans une étuve à moufle est-il nécessaire pour la synthèse du catalyseur de Fenton ? Optimisez l'activité de vos nanoparticules

- Quelle est la méthode de traitement thermique de l'acier ? Un guide sur la performance des matériaux d'ingénierie