À la base, la synthèse des nanotubes de carbone (CNT) via le dépôt chimique en phase vapeur (CVD) est un processus contrôlé où un gaz contenant du carbone est décomposé thermiquement sur un catalyseur métallique. Le catalyseur agit comme une "graine", décomposant le gaz et assemblant les atomes de carbone résultants en une structure cylindrique en forme de tube. Cette méthode est devenue le processus commercial dominant en raison de son évolutivité et de son contrôle supérieur sur le produit final par rapport aux techniques plus anciennes comme la décharge d'arc ou l'ablation laser.

Le dépôt chimique en phase vapeur n'est pas seulement une technique de revêtement ; pour les CNT, c'est un processus de croissance catalytique ascendant. L'ensemble du mécanisme repose sur l'utilisation d'un catalyseur pour décomposer de manière contrôlée une source de carbone, puis réassembler les atomes de carbone, atome par atome, en un nanotube hautement ordonné.

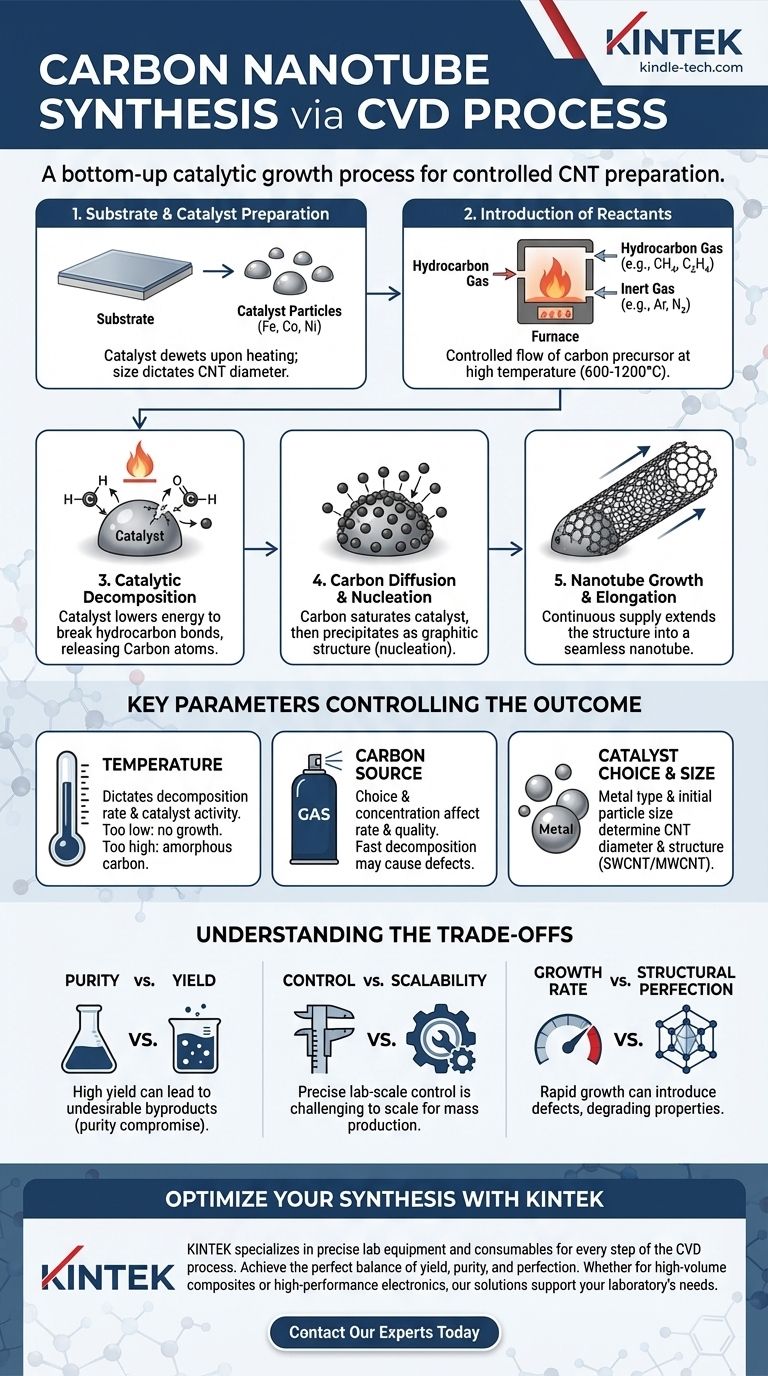

Le mécanisme principal : une explication étape par étape

Pour vraiment comprendre le CVD pour la synthèse des CNT, nous devons le considérer comme une séquence d'événements physiques et chimiques distincts se produisant à l'échelle nanométrique. Chaque étape influence directement la qualité et les caractéristiques des nanotubes résultants.

Étape 1 : Préparation du substrat et du catalyseur

Avant que toute réaction ne commence, un substrat est préparé avec une fine couche de matériau catalytique. Il s'agit généralement d'un métal de transition comme le fer (Fe), le cobalt (Co) ou le nickel (Ni).

Lors du chauffage, ce film mince se fragmente en nanoparticules discrètes en raison d'un processus appelé dé-mouillage à l'état solide. La taille de ces nanoparticules est critique, car elle dicte souvent le diamètre des nanotubes qui en émergeront.

Étape 2 : Introduction des réactifs

Le substrat préparé est placé à l'intérieur d'un four à haute température (généralement 600-1200°C). Un flux de gaz soigneusement contrôlé est introduit.

Cela comprend un gaz porteur inerte (comme l'argon ou l'azote) et un gaz précurseur contenant du carbone (un hydrocarbure tel que le méthane, l'éthylène ou l'acétylène).

Étape 3 : Décomposition catalytique

À la température élevée du processus, les molécules de gaz d'hydrocarbure ne se déposent pas simplement sur le substrat. Au lieu de cela, elles sont décomposées catalytiquement à la surface des nanoparticules métalliques chaudes.

La fonction du catalyseur est de réduire considérablement l'énergie nécessaire pour rompre les liaisons chimiques dans l'hydrocarbure, libérant des atomes de carbone élémentaire.

Étape 4 : Diffusion et nucléation du carbone

Les atomes de carbone libérés se dissolvent dans ou diffusent à travers la surface de la nanoparticule de catalyseur métallique. La particule devient essentiellement saturée en carbone.

Une fois que la particule catalytique atteint sa limite de solubilité en carbone, le carbone commence à précipiter de la particule sous une forme stable et graphitique. Cette précipitation marque la nucléation – la naissance – de la paroi du nanotube.

Étape 5 : Croissance et allongement du nanotube

Au fur et à mesure que d'autres hydrocarbures se décomposent, un apport continu de carbone alimente le catalyseur, ce qui provoque l'extension de la structure de carbone précipitée vers l'extérieur, formant un tube cylindrique sans couture.

Cette croissance se poursuit tant que la particule catalytique reste active et qu'un apport de précurseur de carbone est disponible.

Paramètres clés contrôlant le résultat

Les propriétés finales des CNT – telles que leur diamètre, leur longueur et leur pureté – ne sont pas accidentelles. Elles sont le résultat direct d'un contrôle précis de plusieurs paramètres de fonctionnement critiques.

Température

La température est sans doute la variable la plus importante. Elle dicte le taux de décomposition de la source de carbone et l'activité du catalyseur. Trop basse, aucune croissance ne se produit ; trop élevée, et vous pourriez obtenir du carbone amorphe ou d'autres structures indésirables.

Source et concentration de carbone

Le choix du gaz d'hydrocarbure et sa concentration affectent le taux de croissance et la qualité. Les gaz qui se décomposent facilement (comme l'acétylène) peuvent entraîner une croissance plus rapide mais peuvent également produire plus de défauts et d'impuretés.

Choix et taille du catalyseur

Le type de catalyseur métallique et la taille des nanoparticules initiales sont fondamentaux. Ils influencent directement le diamètre et même la structure (par exemple, monocouche vs multicouche) des CNT résultants.

Comprendre les compromis

Bien que le CVD soit une technique puissante, elle est régie par une série de compromis. Comprendre ces compromis est crucial pour toute application pratique.

Pureté vs rendement

Les conditions qui favorisent un rendement élevé (c'est-à-dire la croissance d'une grande quantité de matériau) conduisent souvent à la coproduction de sous-produits indésirables, tels que le carbone amorphe ou d'autres nanoparticules. Cela nécessite des étapes de purification post-traitement complexes et souvent difficiles.

Contrôle vs évolutivité

Atteindre un contrôle précis du diamètre, de la longueur et des propriétés électroniques (chiralité) des nanotubes nécessite des conditions rigoureuses à l'échelle du laboratoire. La mise à l'échelle de ces conditions précises pour la production industrielle est un défi d'ingénierie important, forçant souvent un compromis sur l'uniformité du produit final.

Taux de croissance vs perfection structurelle

Des taux de croissance rapides peuvent introduire des défauts dans le réseau de carbone des parois des nanotubes. Ces imperfections peuvent dégrader les propriétés mécaniques et électriques exceptionnelles qui rendent les CNT si précieux.

Faire le bon choix pour votre objectif

Votre approche de la synthèse CVD doit être entièrement dictée par votre objectif final. Le processus optimal pour une application peut être inadapté à une autre.

- Si votre objectif principal est la production à grand volume pour les composites : Priorisez les conditions à haut rendement et un catalyseur robuste, car vous pouvez tolérer une distribution plus large des diamètres et des longueurs des nanotubes.

- Si votre objectif principal est l'électronique haute performance : Vous devez utiliser un contrôle de processus rigoureux, des précurseurs très purs et des catalyseurs soigneusement conçus pour produire des nanotubes avec un minimum de défauts et les propriétés électroniques souhaitées.

- Si votre objectif principal est la recherche fondamentale : Votre objectif est d'isoler les variables, en utilisant des matériaux ultra-purs et des systèmes de contrôle précis pour étudier systématiquement comment chaque paramètre influence le mécanisme de croissance lui-même.

En fin de compte, maîtriser le CVD pour la synthèse des nanotubes de carbone est un exercice de manipulation contrôlée de la chimie et de la physique à l'échelle atomique.

Tableau récapitulatif :

| Étape CVD | Action clé | Paramètre critique |

|---|---|---|

| Étape 1 : Préparation | Substrat revêtu d'un catalyseur (Fe, Co, Ni) | Taille des particules de catalyseur |

| Étape 2 : Introduction des réactifs | Le gaz d'hydrocarbure (par exemple, le méthane) s'écoule dans le four | Concentration et débit du gaz |

| Étape 3 : Décomposition | Le catalyseur décompose la source de carbone à haute température (600-1200°C) | Température et activité du catalyseur |

| Étape 4 : Nucléation | Le carbone précipite du catalyseur saturé | Limite de solubilité du carbone |

| Étape 5 : Croissance | L'apport continu de carbone allonge le nanotube | Durée de croissance et apport de carbone |

Prêt à optimiser votre synthèse de nanotubes de carbone ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis – des fours CVD aux catalyseurs et gaz de haute pureté – nécessaires pour contrôler chaque étape du processus de croissance des CNT. Que vous augmentiez la production pour les composites ou que vous l'affiniez pour l'électronique, nos solutions vous aident à atteindre le bon équilibre entre rendement, pureté et perfection structurelle. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation