En substance, la synthèse des nanotubes de carbone (NTC) par dépôt chimique en phase vapeur (DCV) est un processus hautement contrôlé où un gaz contenant du carbone est thermiquement décomposé sur un catalyseur métallique. À haute température, le catalyseur décompose le gaz, absorbe les atomes de carbone, puis les précipite sous la forme d'une structure de nanotube cylindrique. Cette méthode est devenue la norme industrielle car elle offre un équilibre supérieur entre évolutivité, rentabilité et contrôle par rapport aux techniques plus anciennes comme l'ablation laser ou la décharge à l'arc.

Le dépôt chimique en phase vapeur est le processus commercial dominant pour la production de nanotubes de carbone car il offre une capacité inégalée à contrôler la structure du produit final à l'échelle industrielle et à un coût viable.

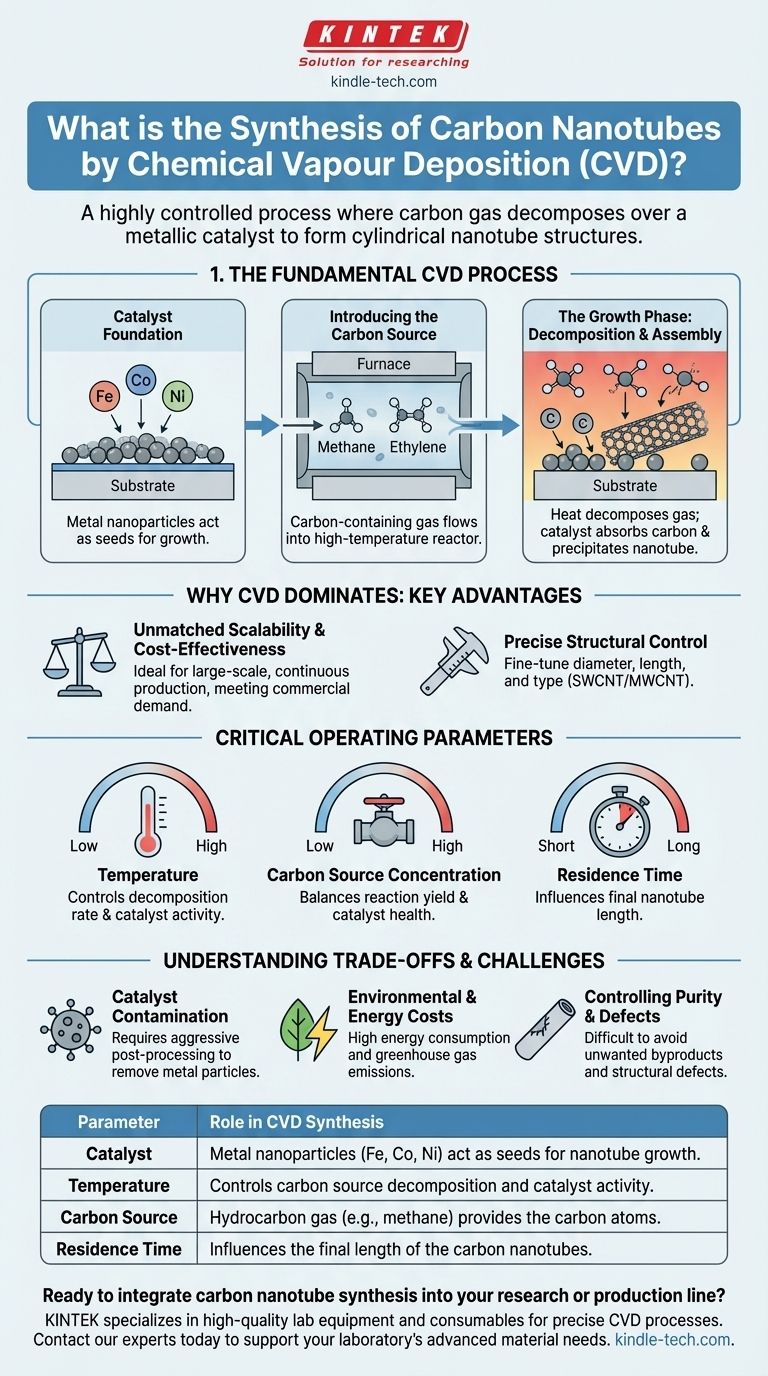

Le Processus Fondamental du DCV : Une Vue Étape par Étape

Pour vraiment comprendre le DCV, il est préférable de le visualiser comme une chaîne d'assemblage précise, construite de bas en haut, se déroulant à l'échelle nanométrique. L'ensemble du processus repose sur l'interaction entre un catalyseur, une source de carbone et la chaleur.

La Fondation Catalytique

Le processus commence non pas avec le carbone, mais avec un catalyseur. Un substrat est préparé et recouvert d'une fine couche de nanoparticules métalliques, typiquement du fer, du cobalt ou du nickel. Ces minuscules îles métalliques servent de « graines » à partir desquelles les nanotubes vont croître.

Introduction de la Source de Carbone

Le substrat revêtu de catalyseur est placé à l'intérieur d'un four ou d'un réacteur à haute température. Un flux soigneusement contrôlé d'un gaz contenant du carbone, tel que le méthane, l'éthylène ou l'acétylène, est ensuite introduit dans la chambre.

La Phase de Croissance : Décomposition et Assemblage

C'est le cœur de la réaction de DCV. La haute température à l'intérieur du réacteur énergise le catalyseur et provoque la décomposition du gaz hydrocarboné, rompant ses liaisons chimiques et libérant des atomes de carbone libres.

Les particules de catalyseur métallique absorbent ces atomes de carbone. Lorsque le catalyseur devient sursaturé en carbone, il commence à précipiter l'excès de carbone sous une forme stable et structurée : un tube creux. Le nanotube continue de croître tant que le catalyseur reste actif et que l'approvisionnement en carbone est disponible.

Pourquoi le DCV Domine : Les Avantages Clés

Bien qu'il existe d'autres méthodes, le DCV catalytique (souvent appelé DCCV) est devenu la technique principale pour plusieurs raisons évidentes qui sont cruciales à la fois pour la recherche et l'industrie.

Évolutivité et Rentabilité Inégalées

Comparé aux méthodes énergivores comme la décharge à l'arc ou l'ablation laser, le DCV est beaucoup plus adapté à la production continue à grande échelle. Cette évolutivité en fait le processus le plus économiquement viable pour répondre à la demande commerciale.

Contrôle Structurel Précis

Le DCV offre un degré de contrôle remarquable sur le produit final. En ajustant soigneusement les paramètres du processus, les opérateurs peuvent influencer le diamètre, la longueur des nanotubes, et même s'ils sont à paroi simple (NTCPS) ou à parois multiples (NTCMP).

Maîtriser le Résultat : Paramètres Opérationnels Critiques

Le succès et l'efficacité du processus de DCV sont directement régis par quelques variables opérationnelles clés. Comprendre celles-ci permet d'affiner la synthèse pour obtenir les résultats souhaités.

Température

La température est sans doute le paramètre le plus critique. Elle dicte le taux de décomposition de la source de carbone et l'activité du catalyseur. Une fenêtre de température optimale est requise ; trop basse, la réaction ne se produira pas efficacement, tandis que trop élevée peut conduire à la formation de carbone amorphe indésirable au lieu de nanotubes propres.

Concentration de la Source de Carbone

La concentration du gaz hydrocarboné doit être soigneusement équilibrée. Une concentration trop faible affamera la réaction et entraînera un faible rendement, tandis qu'une concentration trop élevée peut désactiver le catalyseur ou provoquer une croissance rapide et défectueuse.

Temps de Résidence

Le temps de résidence fait référence à la durée pendant laquelle le gaz contenant du carbone reste dans la zone de réaction à haute température. Ce paramètre influence directement la longueur finale des nanotubes de carbone, des temps de résidence plus longs produisant généralement des tubes plus longs, jusqu'à une certaine limite.

Comprendre les Compromis et les Défis

Malgré ses avantages, le processus de DCV n'est pas sans défis. Une évaluation objective nécessite de reconnaître ses limites inhérentes.

Contamination du Catalyseur

Un inconvénient majeur est que le produit final est un composite de nanotubes de carbone et des particules de catalyseur métallique utilisées pour les faire croître. L'élimination de ces impuretés nécessite des étapes de post-traitement agressives, impliquant souvent des acides forts, ce qui peut endommager les NTC et créer des déchets dangereux.

Coûts Environnementaux et Énergétiques

Les températures élevées requises pour le DCV entraînent une consommation d'énergie importante. De plus, le processus de synthèse lui-même est le principal contributeur à l'écotoxicité potentielle des NTC, libérant des gaz à effet de serre qui doivent être gérés pour limiter l'impact environnemental global.

Contrôle de la Pureté et des Défauts

Obtenir un lot de NTC parfaitement uniformes sans aucun défaut est extrêmement difficile. La formation de sous-produits indésirables, tels que le carbone amorphe, et les défauts structurels dans les parois des nanotubes restent des défis persistants qui peuvent compromettre les propriétés idéales du matériau.

Faire le Bon Choix pour Votre Objectif

Votre approche du DCV doit être guidée par votre objectif final. Le processus est polyvalent, mais l'optimisation pour un résultat signifie souvent un compromis sur un autre.

- Si votre objectif principal est la production industrielle à grande échelle : Le DCV catalytique est la norme incontestée en raison de sa rentabilité et de son évolutivité inégalées pour la production de NTC en vrac.

- Si votre objectif principal est des échantillons de recherche de haute pureté : Bien que le DCV soit un point de départ viable, vous devez prévoir des étapes de purification post-synthèse intensives pour éliminer les résidus de catalyseur et autres impuretés.

- Si votre objectif principal est la durabilité environnementale : Étudiez les méthodes de DCV émergentes qui exploitent des matières premières « vertes » ou des déchets, comme le dioxyde de carbone ou le méthane pyrolysé, pour réduire l'impact du cycle de vie.

En comprenant ces principes fondamentaux et leurs compromis pratiques, vous pouvez exploiter efficacement le processus de DCV pour atteindre vos objectifs spécifiques en science des matériaux ou en ingénierie.

Tableau Récapitulatif :

| Paramètre | Rôle dans la Synthèse par DCV |

|---|---|

| Catalyseur | Les nanoparticules métalliques (Fe, Co, Ni) servent de graines pour la croissance des nanotubes. |

| Température | Contrôle la décomposition de la source de carbone et l'activité du catalyseur. |

| Source de Carbone | Le gaz hydrocarboné (ex. méthane) fournit les atomes de carbone. |

| Temps de Résidence | Influence la longueur finale des nanotubes de carbone. |

Prêt à intégrer la synthèse de nanotubes de carbone dans votre recherche ou votre ligne de production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires à des processus de DCV précis. Notre expertise garantit que vous disposez des bons outils pour une synthèse évolutive et contrôlée. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins avancés en matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation