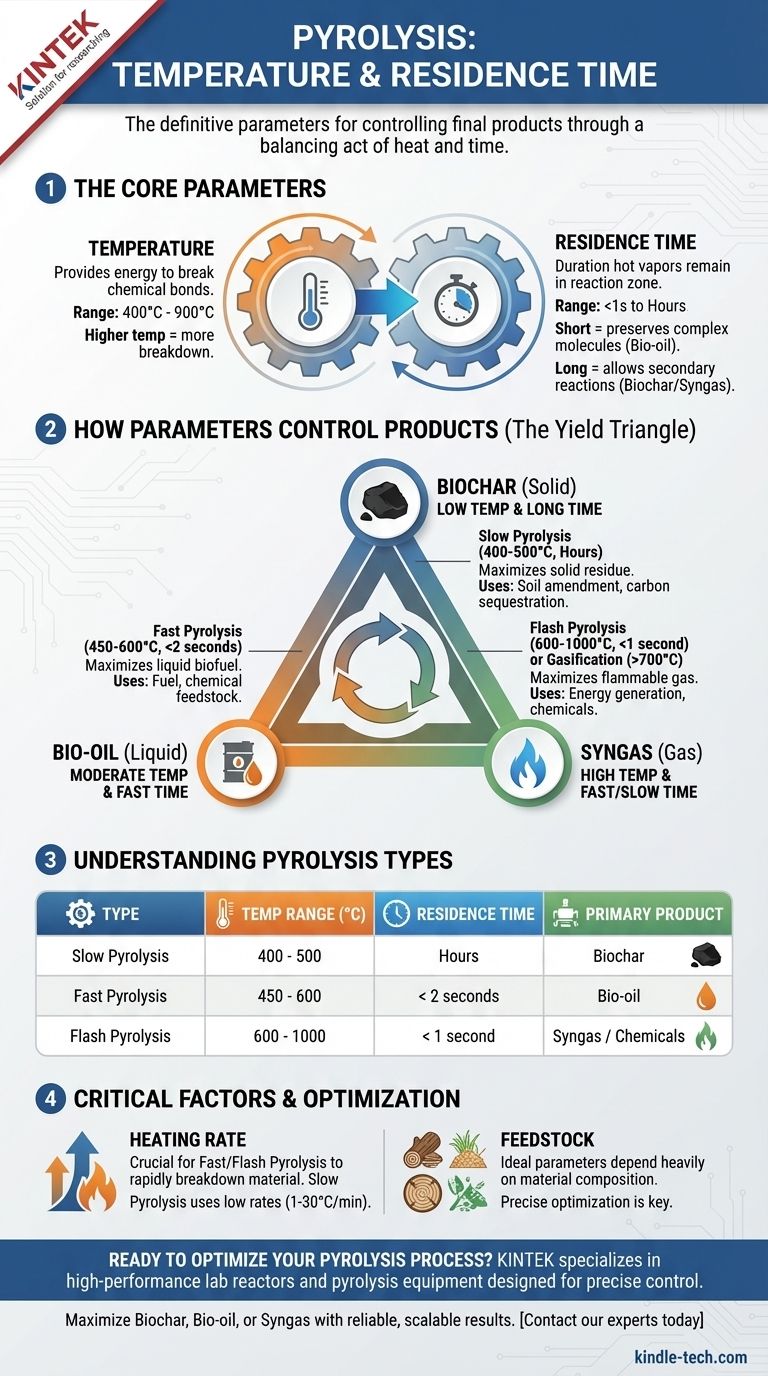

Les paramètres définitifs pour la pyrolyse sont une température comprise entre 400 et 900°C et un temps de séjour des vapeurs allant de moins d'une seconde à plusieurs heures. Ces deux variables ne sont pas indépendantes ; elles sont intentionnellement manipulées dans un compromis pour contrôler les produits finaux. La température et le temps spécifiques que vous choisissez sont entièrement déterminés par votre objectif de maximiser la production de biochar, de bio-huile ou de syngaz.

Le principe fondamental de la pyrolyse est un équilibre entre la chaleur et le temps. Des températures basses et des temps de séjour longs produisent du biochar solide, tandis que des températures élevées et des temps de séjour courts produisent du bio-huile liquide. Pousser la température encore plus haut favorise la production de gaz.

Les paramètres clés : Température et Temps

La pyrolyse est la décomposition thermique des matériaux dans un environnement sans oxygène. Comprendre comment la température et le temps interagissent est la clé pour contrôler le résultat.

Le rôle de la température dans la décomposition

La température fournit l'énergie nécessaire pour rompre les liaisons chimiques au sein de la matière première. Bien que la décomposition initiale de matériaux comme le bois puisse commencer dès 200-300°C, une pyrolyse efficace et complète nécessite généralement une plage thermique plus élevée.

Le processus est généralement mené entre 400°C et 900°C. Des températures plus basses sont insuffisantes pour une conversion rapide, tandis que des températures supérieures à cette plage entrent souvent dans le domaine de la gazéification, où l'objectif principal est de créer du syngaz.

Le rôle du temps de séjour dans la formation des produits

Le temps de séjour fait référence à la durée pendant laquelle les vapeurs de pyrolyse chaudes restent dans la zone de réaction avant d'être refroidies et collectées. Cette variable est sans doute aussi importante que la température.

Un temps de séjour court (secondes ou moins) est crucial pour préserver les molécules complexes qui forment le bio-huile liquide. Les vapeurs sont retirées et refroidies rapidement avant qu'elles ne puissent se décomposer davantage en gaz plus simples et non condensables.

Un temps de séjour long (minutes à heures) permet des réactions secondaires. Les vapeurs initiales se craquent et se repolymérisent, formant plus de biochar et de gaz simples, réduisant ainsi le rendement liquide final.

Comment les différents types de pyrolyse contrôlent les produits

La combinaison spécifique de température et de temps de séjour définit le type de pyrolyse et sa production principale.

Pyrolyse lente : Maximiser le biochar

La pyrolyse lente utilise des températures plus basses (environ 400-500°C) et des temps de séjour très longs (de plusieurs minutes à plusieurs heures).

Les faibles vitesses de chauffage et le temps de traitement prolongé sont conçus pour maximiser la production du résidu solide, le biochar. Ce processus est souvent privilégié pour les applications en agriculture, l'amendement des sols et la séquestration du carbone.

Pyrolyse rapide : Maximiser le bio-huile

La pyrolyse rapide vise à produire du bio-huile liquide, un biocarburant potentiel. Elle fonctionne à des températures modérées (environ 450-600°C) mais nécessite un chauffage extrêmement rapide et un temps de séjour des vapeurs très court, généralement moins de deux secondes.

Le défi technique ici est de chauffer rapidement la matière première, puis de refroidir immédiatement les vapeurs résultantes pour les empêcher de se décomposer en gaz. Cela maximise le rendement liquide, qui peut atteindre jusqu'à 75 % en poids.

Pyrolyse flash : Une variante à plus haute énergie

La pyrolyse flash pousse les paramètres plus loin, avec des températures encore plus élevées (600-1000°C) et des temps de séjour plus courts (souvent moins d'une seconde).

Ce processus à haute énergie peut être réglé pour favoriser soit le bio-huile, soit, à l'extrémité supérieure du spectre de température, la production de matières premières chimiques précieuses et de syngaz.

Comprendre les compromis

Le choix d'une configuration de pyrolyse est un exercice de gestion des résultats concurrents. Vous ne pouvez pas maximiser tous les produits simultanément.

Le triangle de rendement des produits : Charbon, Huile, Gaz

Imaginez les produits comme les coins d'un triangle. En ajustant la température et le temps, vous rapprochez votre processus d'un coin au détriment des autres.

- Bas & Lent = Biochar

- Modéré & Rapide = Bio-huile

- Élevé & Rapide/Lent = Syngaz

Votre production souhaitée dicte les conditions de processus que vous devez mettre en œuvre.

Le rôle critique du taux de chauffage

Ce n'est pas seulement la température finale qui compte, mais aussi la rapidité avec laquelle la matière première l'atteint. La pyrolyse rapide et flash dépend de taux de chauffage très élevés pour décomposer rapidement le matériau.

La pyrolyse lente, en revanche, utilise des taux de chauffage très faibles (par exemple, 1-30°C par minute). Ce paramètre technique est une considération de conception critique pour tout réacteur de pyrolyse.

La matière première est une variable clé

La température et le temps de séjour idéaux dépendent également fortement de la matière première traitée. La biomasse ligneuse, les déchets agricoles, les plastiques et les pneus ont tous des compositions chimiques différentes et se décomposeront différemment. Les chiffres fournis ici sont un guide général, mais une optimisation précise est toujours nécessaire pour un matériau spécifique.

Choisir le bon processus pour votre objectif

Pour sélectionner les bons paramètres, commencez par définir votre objectif principal.

- Si votre objectif principal est la séquestration du carbone ou l'amendement du sol : Utilisez la pyrolyse lente (400-500°C, heures de temps de séjour) pour maximiser votre rendement en biochar stable.

- Si votre objectif principal est de créer un biocarburant liquide ou une matière première chimique : Utilisez la pyrolyse rapide (450-600°C, <2 secondes de temps de séjour) pour maximiser votre rendement en bio-huile.

- Si votre objectif principal est de produire de l'énergie à partir de gaz : Utilisez la pyrolyse à haute température ou la gazéification (>700°C) pour convertir la matière première principalement en syngaz inflammable.

Maîtriser l'interaction entre la température et le temps est la compétence fondamentale requise pour libérer tout le potentiel de la pyrolyse.

Tableau récapitulatif :

| Type de pyrolyse | Plage de température (°C) | Temps de séjour | Produit principal |

|---|---|---|---|

| Pyrolyse lente | 400 - 500 | Heures | Biochar |

| Pyrolyse rapide | 450 - 600 | < 2 secondes | Bio-huile |

| Pyrolyse flash | 600 - 1000 | < 1 seconde | Syngaz / Produits chimiques |

Prêt à optimiser votre processus de pyrolyse ? KINTEK est spécialisé dans les réacteurs de laboratoire haute performance et les équipements de pyrolyse conçus pour un contrôle précis de la température et une gestion du temps de séjour. Que votre objectif soit de maximiser le biochar pour la séquestration du carbone, le bio-huile pour le carburant ou le syngaz pour l'énergie, nos solutions offrent des résultats fiables et évolutifs. Contactez nos experts dès aujourd'hui pour discuter de votre matière première spécifique et de vos objectifs de produits !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quels sont les dangers d'un four à moufle ? Comprendre les risques critiques pour la sécurité en laboratoire

- Quelle est la plage de température d'un four à moufle ? De 1100°C à 1800°C en fonction des éléments chauffants

- Quelles sont les caractéristiques du four à moufle ? Débloquez un traitement à haute température propre et précis

- Pourquoi le point de fusion est-il différent pour différentes substances ? Le rôle clé de la force de liaison

- Quelle température provoque la fusion ? Désliantage par rapport à la fusion dans la fabrication des métaux