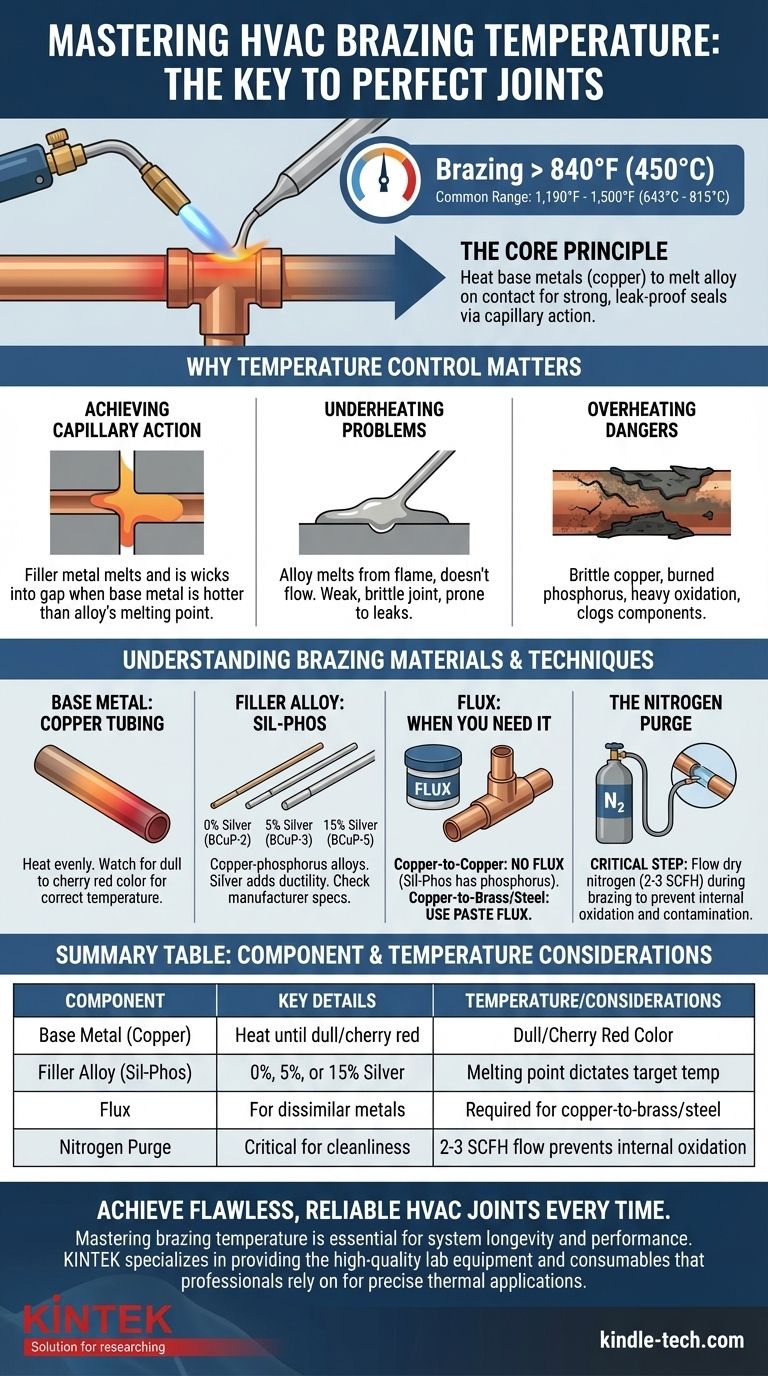

Dans le CVC, le brasage est effectué à des températures supérieures à 840°F (450°C), mais la température cible précise est dictée par l'alliage de métal d'apport spécifique utilisé. Pour les alliages courants de cuivre et de sil-phos dans les systèmes de réfrigération, cela se situe généralement dans une plage de travail de 1 190°F à 1 500°F (643°C à 815°C).

Le principe fondamental du brasage n'est pas la température de la flamme de votre chalumeau, mais le chauffage des métaux de base (les tubes en cuivre) jusqu'à ce qu'ils soient suffisamment chauds pour faire fondre l'alliage de brasure au contact. Cela garantit que le métal d'apport est entraîné profondément dans le joint par capillarité, créant un joint solide, permanent et étanche.

Pourquoi le contrôle de la température est la clé d'un joint parfait

Une brasure réussie est une question de physique, pas de force. La température du tube en cuivre contrôle directement la façon dont le métal d'apport se comporte. Le faire correctement est non négociable pour la fiabilité à long terme d'un système CVC.

Atteindre l'action capillaire appropriée

L'action capillaire est le phénomène par lequel un liquide s'écoule dans un espace étroit sans assistance, souvent contre la gravité. Pour que le brasage fonctionne, le métal d'apport doit fondre et être aspiré dans l'espace étroit entre le tuyau et le raccord.

Cela ne se produit que lorsque le métal de base est à la bonne température — plus chaud que le point de fusion de l'alliage d'apport. Le cuivre chauffé « absorbe » essentiellement l'alliage en fusion dans le joint, créant une liaison complète et uniforme.

Le problème du sous-chauffage

Si le métal de base n'est pas assez chaud, la baguette de brasure fondra au contact direct de la flamme du chalumeau mais ne s'écoulera pas correctement dans le joint.

Il en résulte une mauvaise liaison où l'alliage repose simplement à la surface. Le joint sera faible, cassant et presque certain de fuir sous les hautes pressions d'un système de réfrigération.

Les dangers du surchauffage

Une chaleur excessive est tout aussi dommageable qu'une chaleur insuffisante. Le surchauffage du cuivre peut le rendre cassant et peut brûler le phosphore dans l'alliage d'apport, qui est essentiel à son écoulement.

Plus important encore, cela crée une forte oxydation (une écaille noire et friable) à l'intérieur et à l'extérieur du tuyau. Cette oxydation empêche le métal d'apport de se lier au cuivre et peut se détacher à l'intérieur du système, obstruant des composants critiques tels que les dispositifs de mesure et les pièces du compresseur.

Comprendre vos matériaux de brasage

La température que vous visez est une fonction directe des matériaux que vous joignez. Chaque composant joue un rôle spécifique dans le processus.

Le métal de base : le tube en cuivre

Dans le CVC, le métal de base principal est le cuivre. Votre objectif est de chauffer uniformément le tube et le raccord. La clé est d'observer la couleur du cuivre ; une couleur rouge terne à rouge cerise indique que vous approchez de la plage de température de brasage correcte.

L'alliage d'apport : Sil-Phos

Les métaux d'apport les plus courants pour le CVC sont les alliages cuivre-phosphore, souvent appelés sil-phos ou vendus sous des noms de marque comme Sil-Fos. Le pourcentage d'argent dans l'alliage affecte ses propriétés :

- 0 % d'argent (BCuP-2) : Un choix économique pour les joints cuivre-cuivre. Il a un point de fusion légèrement plus élevé et est plus cassant que les alliages contenant de l'argent.

- 5 % ou 15 % d'argent (BCuP-3, BCuP-5) : L'ajout d'argent abaisse le point de fusion et augmente la ductilité de l'alliage, le rendant plus résistant aux vibrations. Ceci est souvent préféré pour les joints proches du compresseur.

Vérifiez toujours les spécifications du fabricant pour la température de travail recommandée de votre baguette de brasure spécifique.

Le décapant : quand en avez-vous besoin (et quand n'en avez-vous pas besoin)

Le décapant est un agent nettoyant chimique qui empêche l'oxydation et favorise l'écoulement du métal d'apport.

- Pour cuivre-à-cuivre : Vous n'avez pas besoin de décapant lorsque vous utilisez un alliage phos-cuivre (sil-phos). Le phosphore contenu dans la baguette agit comme agent de décapage.

- Pour cuivre-à-laiton ou acier : Vous devez utiliser un décapant en pâte séparé. Le phosphore contenu dans la baguette n'est pas suffisant pour nettoyer les métaux dissemblables comme le laiton d'une vanne de service.

L'étape la plus négligée : la purge à l'azote

Pendant que vous chauffez l'extérieur du tuyau, vous devez contrôler l'environnement à l'intérieur. Ne pas le faire est l'une des erreurs les plus courantes et les plus coûteuses dans les travaux CVC.

Pourquoi l'oxydation interne est votre ennemie

Lorsque vous chauffez le cuivre, l'oxygène à l'intérieur du tuyau forme rapidement cette écaille d'oxyde de cuivre noire et friable. Cette écaille ne reste pas en place. Avec le temps, elle se détache et circule avec le réfrigérant et l'huile.

Cette contamination peut obstruer les orifices fins d'une vanne thermostatique d'expansion (VTE), rayer les paliers du compresseur et entraîner une défaillance prématurée du système.

La solution : une purge à basse pression

La solution consiste à purger les conduites avec de l'azote sec pendant le brasage. En faisant circuler un très faible volume d'azote (2-3 pieds cubes par heure - SCFH) à travers le tube, vous déplacez tout l'oxygène.

Cela empêche toute oxydation de se former sur la surface interne du tuyau, garantissant que le système reste parfaitement propre. Ce n'est pas une étape facultative ; c'est la marque d'une installation et d'une réparation professionnelles et fiables.

Faire le bon choix pour votre système

Votre approche du brasage doit être délibérée, avec une compréhension claire des matériaux et du résultat souhaité.

- Si votre objectif principal est un joint standard cuivre-cuivre : Utilisez un alliage sil-phos et chauffez le joint jusqu'à ce qu'il atteigne une couleur rouge cerise avant d'introduire la baguette.

- Si votre objectif principal est de joindre du cuivre à une vanne en laiton : Appliquez une fine couche de décapant en pâte blanche sur les deux pièces avant de chauffer et utilisez un alliage de brasure contenant de l'argent pour une liaison supérieure.

- Si votre objectif principal est la longévité et la fiabilité du système : Utilisez toujours, sans exception, une purge à l'azote à faible débit pour éviter la contamination interne lors de chaque brasure.

En fin de compte, maîtriser la température de brasage consiste à comprendre comment faire travailler les matériaux pour vous afin de créer des connexions propres, solides et permanentes.

Tableau récapitulatif :

| Composant de brasage | Détails clés | Température/Considérations |

|---|---|---|

| Métal de base | Tube en cuivre | Chauffer jusqu'à l'apparition d'une couleur rouge terne/cerise. |

| Alliage d'apport (Sil-Phos) | 0 %, 5 % ou 15 % d'argent | Le point de fusion dicte la température cible. |

| Décapant | Pour les métaux dissemblables (ex. laiton) | Requis pour les joints cuivre-laiton/acier. |

| Purge à l'azote | Cruciale pour la propreté | Un débit de 2-3 SCFH empêche l'oxydation interne. |

Obtenez des joints CVC impeccables et fiables à chaque fois.

Maîtriser la température de brasage est essentiel pour la longévité et la performance du système. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité sur lesquels les professionnels comptent pour des applications thermiques précises.

Laissez-nous vous aider à garantir que chaque connexion est parfaite. Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de vos besoins spécifiques et de la manière dont nos solutions peuvent soutenir votre travail.

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Four à presse à chaud sous vide pour stratification et chauffage

- Fabricant de pièces personnalisées en PTFE Téflon pour paniers de nettoyage creux et supports de racks

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Que sont les alliages en termes simples ? Libérez la puissance des matériaux ingénieux

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quelle est la fonction des corps de bouilloire de réaction en PTFE dans les systèmes micro-CSTR ? Améliorer la stabilité chimique et le débit

- Pourquoi les consommables de laboratoire en PTFE sont-ils requis lors des tests d'acier inoxydable par rapport aux acides organiques ? Assurer l'intégrité des données

- Quels sont les avantages de l'utilisation de moules en PTFE pour les échantillons ignifuges de résine époxy ? Assurer des tests de matériaux de haute pureté