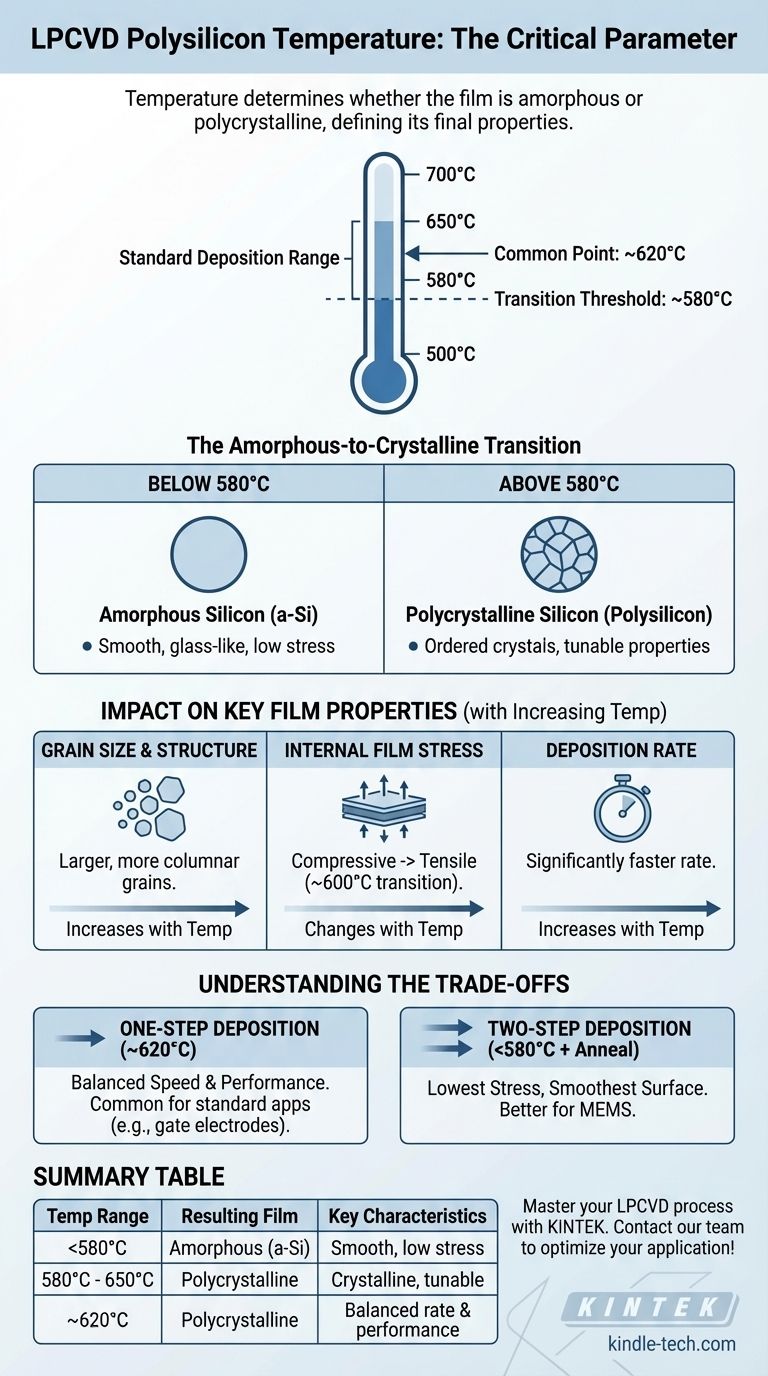

La température de dépôt standard pour le silicium polycristallin LPCVD n'est pas une valeur unique mais une plage critique, généralement comprise entre 580°C et 650°C. La température la plus courante pour déposer directement un film polycristallin est d'environ 620°C. Cette température est délibérément choisie pour contrôler la structure cristalline du film de silicium au fur et à mesure de sa formation.

La température spécifique est le paramètre le plus important du processus car elle détermine si le film de silicium est déposé à l'état amorphe ou polycristallin. Ce choix dicte fondamentalement la structure de grain finale, la contrainte interne et les caractéristiques électriques du film.

Pourquoi la température est le paramètre de processus déterminant

La température à l'intérieur du four LPCVD (dépôt chimique en phase vapeur à basse pression) contrôle directement la mobilité de surface des atomes de silicium provenant du gaz source (généralement le silane, SiH₄). Cette mobilité dicte comment ils s'arrangent, conduisant à des matériaux très différents.

La transition amorphe-cristalline

Il existe un seuil de température critique, généralement autour de 580°C.

En dessous de cette température, les atomes manquent de l'énergie nécessaire pour trouver un site de réseau cristallin ordonné avant d'être recouverts par des atomes subséquents. Le résultat est un film de silicium amorphe (a-Si) lisse, semblable à du verre.

Au-dessus de cette température, les atomes ont suffisamment d'énergie pour se déplacer et former de petites structures cristallines ordonnées appelées grains. Le résultat est un film de silicium polycristallin (polysilicium).

Contrôle des propriétés finales du film

Le choix entre déposer un film amorphe ou polycristallin est une décision d'ingénierie délibérée. Un film déposé à l'état amorphe et recristallisé ultérieurement par recuit à haute température aura des propriétés très différentes d'un film déposé directement sous forme de polysilicium.

Impact de la température sur les propriétés clés du film

Faire varier la température dans la fenêtre de dépôt permet aux ingénieurs d'ajuster finement les caractéristiques du matériau pour des applications de dispositifs spécifiques.

Taille et structure des grains

À mesure que la température de dépôt augmente de 580°C à 650°C, la taille des grains résultante devient généralement plus grande. La structure change également, passant souvent de petits grains orientés aléatoirement à de plus grands grains plus columaires.

Contrainte interne du film

La température a un effet profond sur la contrainte résiduelle du film, ce qui est essentiel pour la stabilité mécanique. Il existe souvent un point de transition de contrainte autour de 600°C, où la contrainte du film passe de compressive à de traction à mesure que la température augmente.

Taux de dépôt

La réaction chimique pour le dépôt du silicium est activée thermiquement. Par conséquent, une température plus élevée entraîne un taux de dépôt significativement plus rapide. Cela a des implications directes sur le débit de fabrication.

Comprendre les compromis

La sélection d'une température de dépôt implique de trouver un équilibre entre des objectifs concurrents. La température « idéale » est toujours un compromis basé sur l'objectif final.

Débit par rapport à la qualité du film

Bien qu'une température plus élevée (~650°C) augmente le taux de dépôt et donc le débit, elle peut également entraîner des grains plus gros et une contrainte de traction plus élevée. Cela peut être inacceptable pour certaines applications, telles que les systèmes micro-électromécaniques (MEMS), où une faible contrainte est primordiale.

Dépôt en une ou deux étapes

Déposer directement dans la plage polycristalline (~620°C) est un processus simple en une seule étape.

Cependant, pour les applications exigeant la contrainte la plus faible possible et la surface la plus lisse, un processus en deux étapes est souvent supérieur. Cela implique de déposer un film amorphe parfaitement lisse à une température plus basse (<580°C) puis de le cristalliser lors d'une étape de recuit séparée et contrôlée. Cela ajoute du temps de processus mais produit un film de meilleure qualité.

Sélectionner la bonne température pour votre application

La température optimale est dictée entièrement par les exigences du dispositif final.

- Si votre objectif principal est de créer un film lisse à faible contrainte (par exemple, pour les structures MEMS) : Déposez dans le régime amorphe (en dessous de 580°C) et suivez avec un recuit de cristallisation séparé.

- Si votre objectif principal est la fabrication à haut débit pour des applications standard (par exemple, électrodes de grille de transistor) : Déposez directement dans le régime polycristallin, généralement autour de 620°C à 625°C, pour équilibrer la vitesse et la performance.

- Si votre objectif principal est d'obtenir une texture cristalline ou une taille de grain spécifique : Contrôlez méticuleusement la température dans la fenêtre de 580°C à 650°C, car de petites variations ont un impact significatif sur la microstructure.

En fin de compte, maîtriser le processus de silicium polycristallin LPCVD commence par comprendre que la température est le levier fondamental pour façonner les propriétés finales du film.

Tableau récapitulatif :

| Plage de température | Structure du film résultante | Caractéristiques clés |

|---|---|---|

| Inférieure à 580°C | Silicium amorphe (a-Si) | Lisse, semblable à du verre, faible contrainte |

| 580°C - 650°C | Silicium polycristallin (Polysilicium) | Grains cristallins, propriétés ajustables |

| ~620°C (Courant) | Silicium polycristallin | Taux de dépôt et performance équilibrés |

Besoin d'un contrôle précis de votre dépôt de silicium polycristallin LPCVD ? La température que vous choisissez est le facteur le plus important pour la structure de grain, la contrainte et la performance électrique de votre film. KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité pour le traitement avancé des semi-conducteurs et des MEMS. Nos experts peuvent vous aider à sélectionner le four et les paramètres de processus appropriés pour obtenir les propriétés de film spécifiques que vous recherchez. Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre application et optimiser votre processus LPCVD !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté