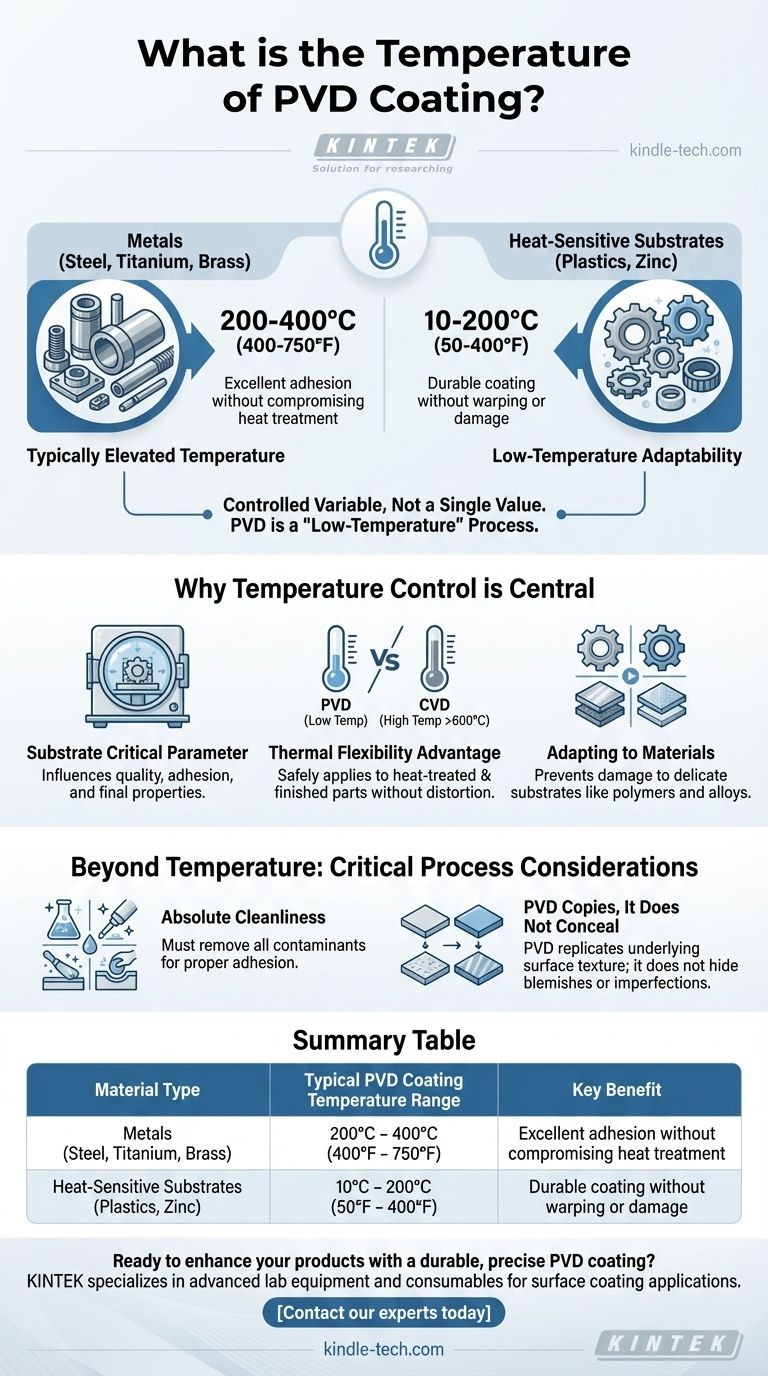

La température d'un processus de revêtement PVD n'est pas une valeur unique, mais une variable contrôlée qui dépend fortement du matériau à revêtir. Généralement, la température du processus pour les métaux comme l'acier ou le laiton se situe entre 200 et 400 °C (environ 400-750 °F). Pour les substrats plus sensibles à la chaleur, tels que les plastiques ou les alliages de zinc, la température peut être ajustée pour être nettement plus basse, allant de près de la température ambiante jusqu'à 200 °C (50-400 °F).

Le point clé à retenir est que le dépôt physique en phase vapeur (PVD) est fondamentalement un processus de revêtement à « basse température ». Cette flexibilité thermique est l'un de ses principaux avantages, lui permettant d'améliorer une grande variété de matériaux sans altérer leurs propriétés structurelles sous-jacentes.

Pourquoi le contrôle de la température est essentiel pour le PVD

La température du substrat (la pièce à revêtir) est un paramètre critique qui influence directement la qualité, l'adhérence et les propriétés finales du revêtement PVD. C'est une variable soigneusement équilibrée dans la chambre de dépôt sous vide.

La plage typique pour les métaux

Pour la plupart des applications industrielles courantes impliquant l'acier, le titane ou le laiton, le processus est effectué entre 200 °C et 400 °C.

Cette température élevée favorise une meilleure adhérence du revêtement au substrat et aide à atteindre la densité et la dureté souhaitées du revêtement.

Adaptation aux substrats sensibles à la chaleur

Une force clé du PVD est son adaptabilité. Pour les matériaux qui ne peuvent pas supporter des températures élevées, comme les polymères (plastiques) ou certains alliages métalliques comme le zinc, le processus peut être exécuté à des températures beaucoup plus basses.

Ceci peut varier de 10 °C à 200 °C (50 °F à 400 °F), évitant tout dommage, déformation ou compromission de l'intégrité de la pièce.

L'avantage par rapport aux méthodes à haute température

Ce profil de température contrôlé et relativement bas est un avantage distinct par rapport à d'autres processus comme le dépôt chimique en phase vapeur (CVD), qui nécessite souvent des températures supérieures à 600 °C.

L'apport thermique plus faible du PVD signifie qu'il peut être appliqué en toute sécurité sur des pièces finies, traitées thermiquement et usinées avec précision sans provoquer de distorsion ou modifier la trempe du matériau.

Au-delà de la température : considérations critiques du processus

Bien que la température soit un paramètre vital, elle n'est qu'une pièce du puzzle. Obtenir un revêtement PVD réussi nécessite une compréhension holistique de l'ensemble du processus, en particulier la préparation de surface.

La nécessité d'une propreté absolue

Avant d'entrer dans la chambre de revêtement, les pièces doivent être méticuleusement nettoyées. Le processus doit éliminer tous les contaminants, y compris les oxydes, les films organiques et tout résidu d'usinage antérieur.

Des techniques telles que le décapage acide, le sablage ou le polissage sont utilisées pour créer une surface vierge, ce qui est essentiel pour une bonne adhérence du revêtement.

Le PVD copie, il ne dissimule pas

Il est crucial de comprendre que le PVD est un revêtement en film mince qui reproduit parfaitement la texture de surface sous-jacente. Il ne lisse, ne remplit ni ne masque les rayures, les imperfections ou les défauts.

Si vous désirez une finition PVD polie et semblable à un miroir, la pièce doit être polie jusqu'à obtenir une finition miroir avant d'être revêtue. De même, une finition brossée ou satinée doit être appliquée sur le substrat en premier pour obtenir un résultat PVD mat.

Faire le bon choix pour votre matériau

Comprendre les exigences de température vous aide à déterminer si le PVD est le bon choix pour votre application spécifique.

- Si votre objectif principal est de revêtir des pièces en acier ou en titane de haute tolérance : Le PVD est un excellent choix, car sa plage de température est bien en dessous du point où il altérerait le traitement thermique ou les dimensions du matériau.

- Si votre objectif principal est d'ajouter un revêtement durable aux plastiques ou au zinc : La capacité du PVD à fonctionner à des températures très basses en fait l'une des rares options de revêtement haute performance disponibles pour ces matériaux sensibles à la chaleur.

- Si votre objectif principal est d'obtenir une finition esthétique impeccable : Votre attention doit se porter sur la préparation de surface avant le revêtement, car la couche PVD ne fera que refléter la qualité de la surface sur laquelle elle est appliquée.

En fin de compte, la température contrôlée du processus PVD en fait un outil exceptionnellement polyvalent et précis pour améliorer la durabilité et la performance d'une vaste gamme de produits.

Tableau récapitulatif :

| Type de matériau | Plage de température typique du revêtement PVD | Avantage clé |

|---|---|---|

| Métaux (Acier, Titane, Laiton) | 200 °C - 400 °C (400 °F - 750 °F) | Excellente adhérence sans compromettre le traitement thermique |

| Substrats sensibles à la chaleur (Plastiques, Zinc) | 10 °C - 200 °C (50 °F - 400 °F) | Revêtement durable sans déformation ni dommage |

Prêt à améliorer vos produits avec un revêtement PVD durable et précis ?

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables avancés pour les applications de revêtement de surface. Que vous travailliez avec des métaux de haute précision ou des plastiques délicats, nos solutions peuvent vous aider à obtenir des résultats de revêtement supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de revêtement de votre laboratoire et vous aider à tirer parti de toute la polyvalence de la technologie PVD.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Four à presse à chaud sous vide pour stratification et chauffage

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse à chaud sous vide automatique à écran tactile

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

Les gens demandent aussi

- Quels sont les effets du pulvérisation cathodique magnétron ? Obtenez des films minces durables et de haute qualité pour votre laboratoire

- Que signifie le dépôt par pulvérisation PVD ? Un guide pour le dépôt de couches minces haute performance

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Le sputtering est-il une PVD ? Découvrez la technologie de revêtement clé pour votre laboratoire

- Quelle est la fréquence RF pour la pulvérisation cathodique ? Déverrouiller la norme pour les matériaux isolants