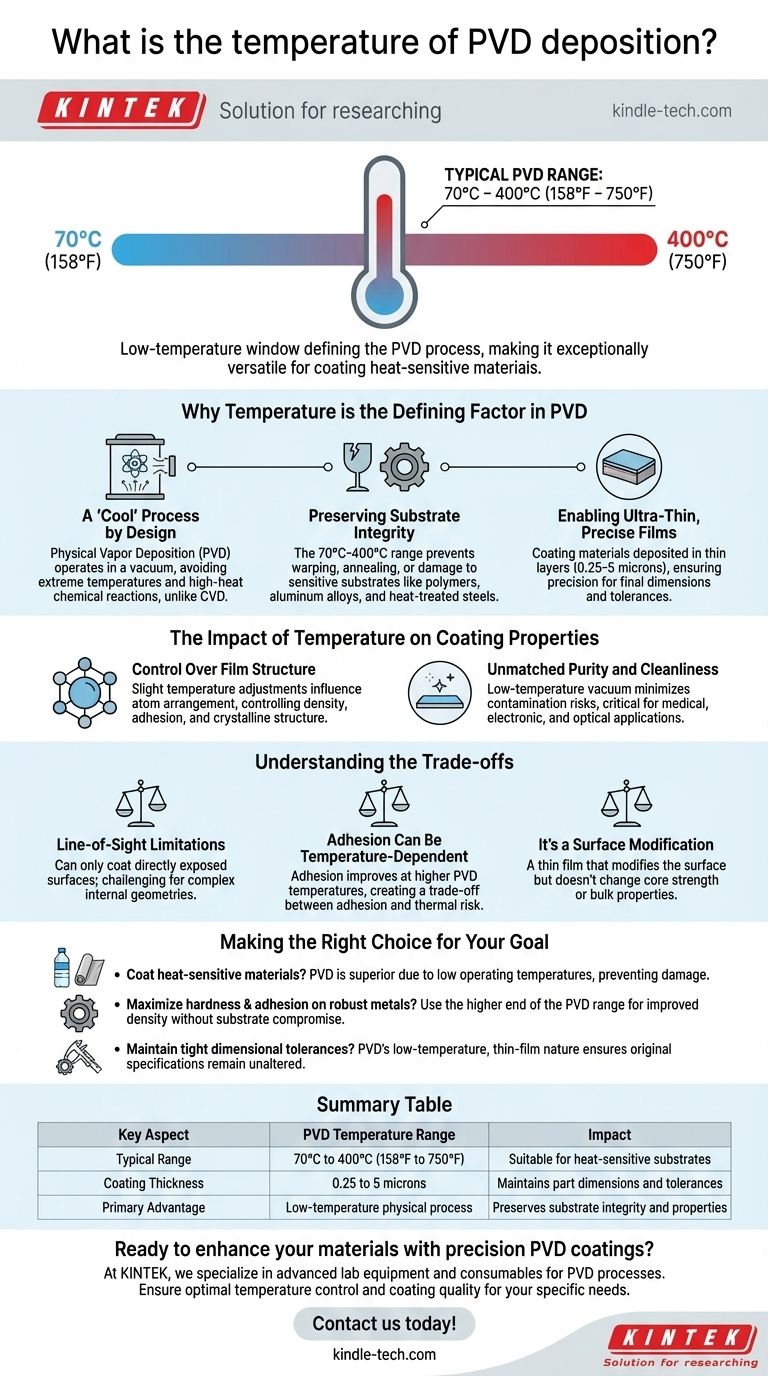

La température typique pour un processus de dépôt physique en phase vapeur (PVD) varie de 70°C à environ 400°C (158°F à 750°F). Cette fenêtre de basse température est une caractéristique déterminante du processus PVD. C'est précisément cette caractéristique qui le rend exceptionnellement polyvalent et adapté au revêtement de matériaux, y compris les plastiques et autres substrats sensibles à la chaleur, qui seraient endommagés par des méthodes à plus haute température.

Bien que de nombreux facteurs définissent la qualité d'un revêtement, la température est la variable critique qui rend le PVD uniquely capable. Sa nature à basse température n'est pas une limitation mais un avantage fondamental, permettant l'application de films minces haute performance sur une gamme inégalée de matériaux sans altérer leurs propriétés fondamentales.

Pourquoi la température est le facteur déterminant en PVD

L'efficacité du PVD est intrinsèquement liée à son fonctionnement dans un environnement sous vide contrôlé et à basse température. Ce n'est pas un détail anecdotique mais un principe de conception central qui le distingue des autres méthodes de revêtement.

Un processus "froid" par conception

Le PVD est une technique de dépôt en ligne de mire où un matériau solide est vaporisé sous vide et déposé atome par atome sur un substrat. Contrairement au dépôt chimique en phase vapeur (CVD), qui repose sur des réactions chimiques à haute température, le PVD est un processus physique.

Cette différence fondamentale signifie que le PVD évite les températures extrêmes qui peuvent déformer, recuire ou endommager la pièce à revêtir.

Préservation de l'intégrité du substrat

La plage de 70°C à 400°C est bien inférieure au point de fusion ou de déformation de la plupart des matériaux d'ingénierie. Cela permet le revêtement réussi de substrats sensibles à la température.

Cela inclut les polymères, les alliages d'aluminium et les aciers traités thermiquement dont les propriétés de masse soigneusement conçues seraient compromises par une chaleur excessive.

Permettre des films ultra-minces et précis

Étant donné que le substrat reste stable et froid, le matériau de revêtement peut être déposé en couches extrêmement minces et uniformes. Les revêtements PVD varient généralement de 0,25 à 5 microns d'épaisseur.

Cette précision garantit que les dimensions et les tolérances finales d'une pièce d'ingénierie restent inchangées, une exigence critique dans les industries de haute précision.

L'impact de la température sur les propriétés du revêtement

La température spécifique choisie dans la plage PVD est un paramètre clé utilisé pour affiner les caractéristiques finales du revêtement lui-même.

Contrôle de la structure du film

De légers ajustements de la température du substrat influencent directement la façon dont les atomes déposés s'arrangent. Cela permet aux ingénieurs de contrôler la densité, l'adhérence et la structure cristalline du film.

Une température plus élevée dans la fenêtre PVD entraîne souvent un film plus dense et plus dur avec une adhérence plus forte au substrat.

Pureté et propreté inégalées

Opérer sous vide à basse température minimise le risque de contamination de l'atmosphère ou de réactions secondaires chimiques indésirables.

Il en résulte un revêtement exceptionnellement pur et propre, ce qui est essentiel pour les applications médicales, électroniques et optiques où la contamination peut entraîner une défaillance des composants.

Comprendre les compromis

Bien que sa nature à basse température soit un avantage majeur, le PVD a des limitations pratiques qu'il est important de comprendre.

Limitations de la ligne de mire

Le PVD est un processus "en ligne de mire", ce qui signifie qu'il ne peut revêtir que les surfaces directement exposées à la source de vapeur.

Le revêtement de géométries internes complexes ou de caractéristiques profondément encastrées peut être difficile et peut nécessiter un montage complexe et une rotation de la pièce pendant le processus.

L'adhérence peut dépendre de la température

Bien que le PVD fonctionne à basse température, l'adhérence du revêtement peut souvent être améliorée en traitant à l'extrémité supérieure de la plage de température PVD (par exemple, 350-400°C).

Cela crée un compromis : pour les substrats les plus sensibles, il peut être nécessaire d'accepter une adhérence légèrement inférieure pour éviter tout risque de dommage thermique.

C'est une modification de surface

Le PVD crée une surface exceptionnellement durable, mais il s'agit fondamentalement d'un film mince. Il ne modifie pas la résistance intrinsèque ou les propriétés de masse du matériau sous-jacent.

C'est généralement un avantage, car il préserve les caractéristiques d'ingénierie d'origine du substrat, mais cela signifie que le PVD ne peut pas être utilisé pour renforcer une pièce de l'intérieur vers l'extérieur.

Faire le bon choix pour votre objectif

La température de dépôt idéale est dictée par le matériau de votre substrat et les caractéristiques de performance souhaitées.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température comme les plastiques ou l'aluminium : le PVD est le choix supérieur en raison de ses basses températures de fonctionnement, évitant d'endommager le substrat.

- Si votre objectif principal est d'obtenir une dureté et une adhérence maximales du revêtement sur des métaux robustes : vous pouvez utiliser l'extrémité supérieure de la plage de température PVD pour améliorer la densité du film sans compromettre le substrat.

- Si votre objectif principal est de maintenir des tolérances dimensionnelles strictes sur une pièce finie : la nature à basse température et à film mince du PVD garantit que les spécifications de la pièce restent complètement inchangées.

En fin de compte, comprendre la plage de températures PVD vous permet de tirer parti de ses avantages uniques pour améliorer les performances de surface sans compromettre votre matériau sous-jacent.

Tableau récapitulatif :

| Aspect clé | Plage de température PVD | Impact |

|---|---|---|

| Plage typique | 70°C à 400°C (158°F à 750°F) | Convient aux substrats sensibles à la chaleur |

| Épaisseur du revêtement | 0,25 à 5 microns | Maintient les dimensions et les tolérances des pièces |

| Avantage principal | Processus physique à basse température | Préserve l'intégrité et les propriétés du substrat |

Prêt à améliorer vos matériaux avec des revêtements PVD de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour les processus PVD. Nos solutions garantissent un contrôle optimal de la température et une qualité de revêtement pour vos besoins spécifiques en matière de substrat, que vous travailliez avec des plastiques, des métaux ou d'autres matériaux sensibles.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut vous aider à atteindre des performances de surface supérieures sans compromettre l'intégrité de votre matériau !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés