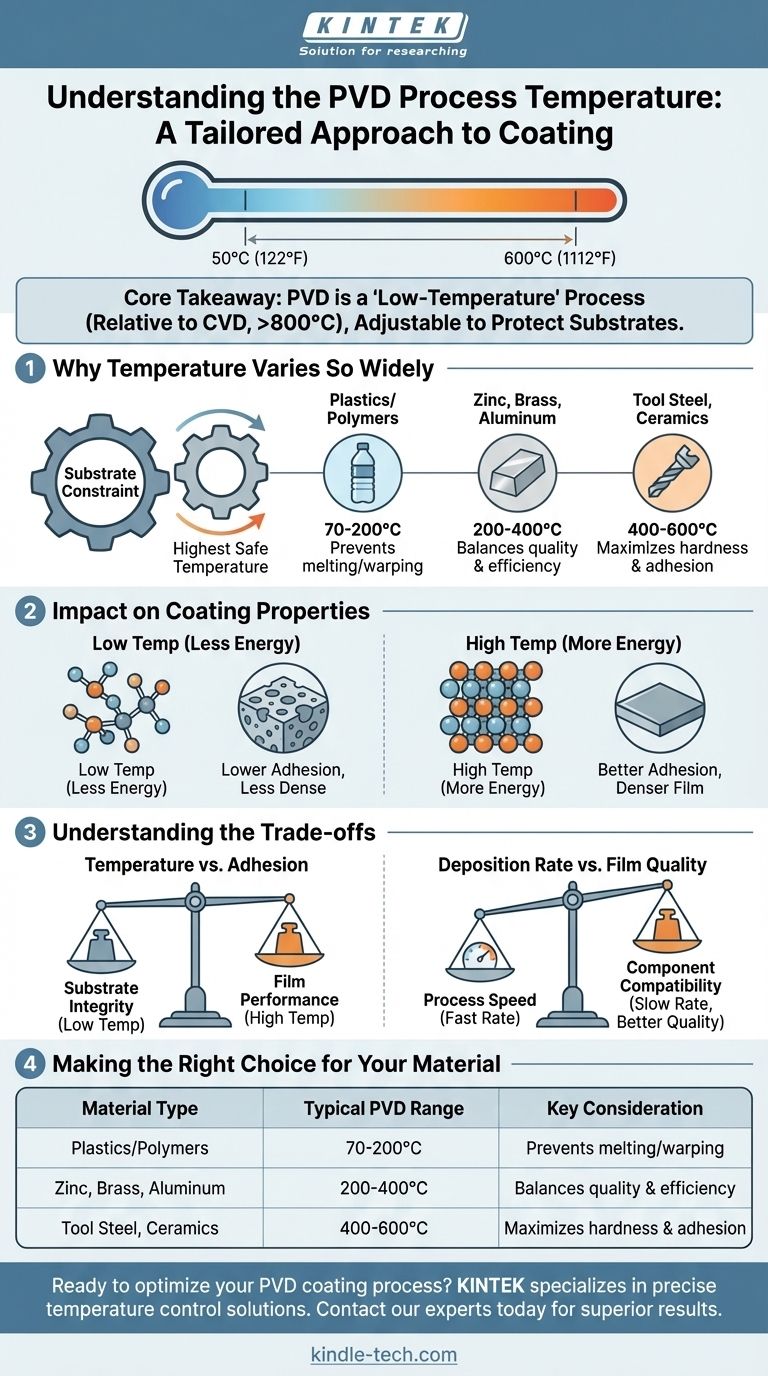

La température d'un procédé PVD n'est pas une valeur unique, mais une variable hautement contrôlée qui dépend du matériau à revêtir et des propriétés de film souhaitées. Bien que les procédés PVD typiques fonctionnent dans une large plage allant de 50°C à 600°C (122°F à 1112°F), la température spécifique est choisie pour correspondre à la tolérance à la chaleur du substrat, ce qui en fait l'une des méthodes de revêtement les plus polyvalentes disponibles.

Le point essentiel à retenir est que le dépôt physique en phase vapeur (PVD) est fondamentalement un procédé à « basse température » par rapport à d'autres méthodes comme le dépôt chimique en phase vapeur (CVD). Son principal avantage est la capacité d'ajuster la température du procédé pour protéger la pièce sous-jacente, des plastiques sensibles aux aciers à outils robustes.

Pourquoi la température PVD varie-t-elle autant ?

La température n'est pas un réglage arbitraire ; c'est un paramètre critique conçu pour obtenir un revêtement réussi sur une pièce spécifique. La variation observée dans les plages de température indiquées provient de deux facteurs principaux : le matériau du substrat et le résultat souhaité.

Le matériau du substrat est la contrainte principale

Le facteur le plus important déterminant la température du procédé est la tolérance à la chaleur du substrat, qui est l'objet en cours de revêtement.

Les matériaux sensibles à la chaleur comme les plastiques ou les polymères nécessitent des températures très basses, souvent comprises entre 70°C et 200°C (158°F et 392°F), pour éviter qu'ils ne fondent, ne se déforment ou ne se gauchissent.

Les matériaux plus robustes comme le zinc, le laiton ou l'aluminium peuvent supporter une plage de température modérée, généralement de 200°C à 400°C (392°F à 752°F).

Pour les applications nécessitant une dureté et une adhérence maximales sur des substrats durables comme l'acier ou la céramique, le procédé peut fonctionner à l'extrémité supérieure du spectre PVD, de 400°C à 600°C (752°F à 1112°F).

L'impact sur les propriétés du revêtement

La température influence directement la qualité finale du revêtement. Généralement, des températures de procédé plus élevées fournissent plus d'énergie thermique aux atomes en dépôt.

Cette énergie accrue favorise une meilleure adhérence au substrat et peut se traduire par une structure de film plus dense, moins poreuse et plus durable. C'est pourquoi un fabricant utilisera la température la plus élevée que le substrat puisse tolérer en toute sécurité.

Un avantage clé par rapport aux autres méthodes

La capacité du PVD à fonctionner à ces températures relativement basses est son avantage déterminant par rapport aux technologies plus anciennes comme le dépôt chimique en phase vapeur (CVD), qui nécessite souvent des températures supérieures à 800°C (1472°F).

Cela fait du PVD le choix idéal pour le revêtement de composants de précision, d'appareils électroniques ou de toute pièce présentant des tolérances dimensionnelles critiques qui ne peuvent supporter la chaleur extrême du CVD.

Comprendre les compromis

Choisir la bonne température implique d'équilibrer les besoins du substrat avec les objectifs du revêtement. Cet équilibre introduit des compromis pratiques qu'il est essentiel de comprendre.

Température contre Adhérence

Forcer un procédé à fonctionner à une température très basse pour protéger un substrat en plastique peut compromettre l'adhérence ou la densité ultime du film par rapport à ce qui pourrait être obtenu sur une pièce en acier à une température plus élevée. C'est un compromis fondamental entre l'intégrité du substrat et la performance du film.

Vitesse de dépôt contre Qualité du film

À des températures plus basses, les vitesses de dépôt peuvent devoir être ralenties pour garantir que les atomes s'organisent en un film de qualité. Cela peut augmenter le temps de cycle et affecter le débit de fabrication, représentant un compromis entre la vitesse du procédé et la compatibilité des composants.

Faire le bon choix pour votre matériau

Votre matériau dicte la fenêtre de procédé disponible. Utilisez les directives suivantes pour comprendre ce à quoi vous attendre du PVD pour votre application spécifique.

- Si vous recouvrez des matériaux sensibles à la chaleur (comme les plastiques ou les polymères) : Le PVD est l'une des rares options viables, fonctionnant en dessous de 200°C pour protéger l'intégrité de votre pièce.

- Si vous recouvrez des métaux standards (comme l'aluminium ou le zinc) : Une plage de température modérée de 200 à 400°C est courante pour obtenir un excellent équilibre entre la qualité du revêtement et l'efficacité du procédé.

- Si votre objectif principal est une durabilité maximale sur des substrats robustes (comme l'acier à outils) : Le procédé sera optimisé à des températures plus élevées (supérieures à 400°C) pour produire le revêtement le plus dur et le plus adhérent possible.

En fin de compte, la force du PVD réside dans son adaptabilité, permettant la création de revêtements haute performance sur une gamme exceptionnellement large de matériaux.

Tableau récapitulatif :

| Type de matériau | Plage de température PVD typique | Considération clé |

|---|---|---|

| Plastiques/Polymères | 70°C - 200°C (158°F - 392°F) | Prévient la fusion/déformation |

| Zinc, Laiton, Aluminium | 200°C - 400°C (392°F - 752°F) | Équilibre qualité et efficacité |

| Acier à outils, Céramiques | 400°C - 600°C (752°F - 1112°F) | Maximise la dureté et l'adhérence |

Prêt à optimiser votre procédé de revêtement PVD ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour un contrôle précis de la température dans les applications PVD. Que vous revêtiez des plastiques sensibles à la chaleur ou des aciers à outils haute performance, nos solutions garantissent une adhérence et une qualité de film optimales tout en protégeant vos substrats. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de revêtement de votre laboratoire et obtenir des résultats supérieurs pour vos matériaux spécifiques.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température