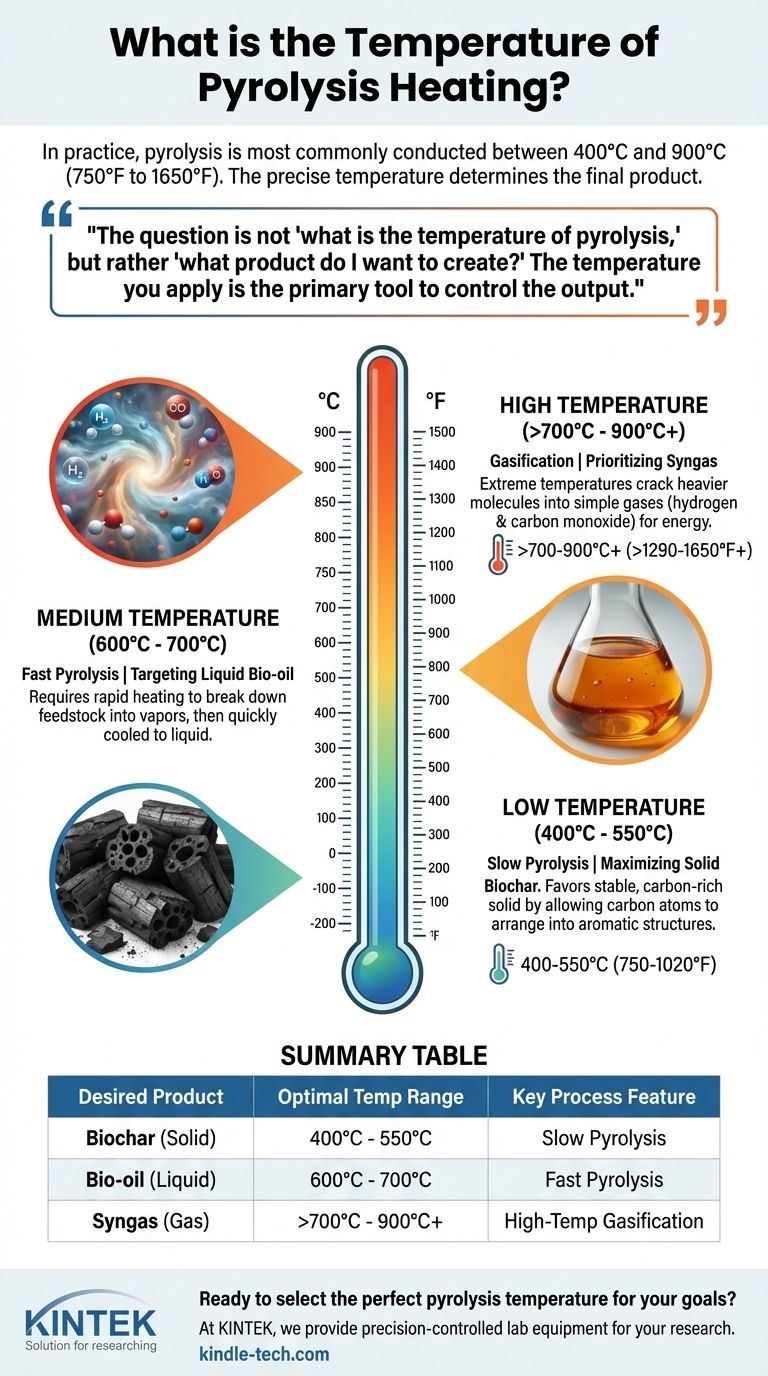

En pratique, la pyrolyse est le plus souvent réalisée à des températures comprises entre 400°C et 900°C (750°F à 1650°F). Cette large plage existe car la température précise n'est pas une valeur fixe mais un choix délibéré, ajusté pour obtenir un résultat spécifique à partir d'un matériau spécifique. Pour certaines matières organiques comme le bois, le processus peut commencer à des températures aussi basses que 200°C à 300°C.

La question n'est pas "quelle est la température de la pyrolyse", mais plutôt "quel produit est-ce que je souhaite créer ?" La température que vous appliquez est l'outil principal utilisé pour contrôler si le produit est majoritairement un solide (biochar), un liquide (bio-huile) ou un gaz (syngaz).

Pourquoi la température est la variable maîtresse en pyrolyse

La pyrolyse est la décomposition thermique des matériaux en l'absence d'oxygène. La température est le facteur le plus critique influençant la vitesse de la réaction et la nature chimique des produits finaux.

Le début initial de la pyrolyse

Pour de nombreux matériaux, le processus commence à des températures relativement basses. Le bois, par exemple, commence à se pyrolyser entre 200 et 300°C (390 et 570°F).

À ces stades initiaux, les composés organiques les moins stables commencent à se décomposer, libérant de la vapeur d'eau et d'autres gaz volatils.

Basse température (pyrolyse lente) : Maximiser le biochar solide

Lorsque l'objectif est de produire un solide stable et riche en carbone, une plage de températures plus basse est utilisée, généralement entre 400°C et 550°C.

Ce processus, souvent appelé pyrolyse lente, utilise un taux de chauffage plus lent. Il favorise la formation de charbon de bois ou de biochar en permettant aux atomes de carbone de s'organiser en structures aromatiques stables plutôt que de se décomposer en molécules de gaz ou de liquide plus petites.

Température moyenne (pyrolyse rapide) : Cibler la bio-huile liquide

Pour maximiser le rendement en produits liquides, connus sous le nom de bio-huile ou de goudron, une plage de températures modérée est employée, généralement entre 600°C et 700°C.

Ce processus nécessite un chauffage très rapide pour décomposer la matière première en vapeurs. Ces vapeurs sont ensuite rapidement refroidies et condensées en un liquide. La vitesse empêche les molécules plus grandes de se décomposer davantage en gaz.

Haute température (gazéification) : Prioriser le syngaz

À des températures élevées, généralement supérieures à 700°C et jusqu'à 900°C ou plus, le produit principal devient des gaz non condensables.

Ces températures extrêmes fournissent suffisamment d'énergie pour craquer les molécules liquides et de goudron plus lourdes en molécules de gaz simples et petites. Le produit résultant est connu sous le nom de syngaz, un mélange d'hydrogène et de monoxyde de carbone qui peut être utilisé pour la production d'énergie.

Comprendre les compromis du contrôle de la température

Le choix d'une température est une décision d'ingénierie qui implique d'équilibrer des facteurs concurrents. Il n'y a pas de "meilleure" température unique, seulement celle qui est optimale pour un objectif spécifique.

Apport énergétique vs. valeur du produit

Atteindre et maintenir des températures plus élevées nécessite un apport énergétique considérablement plus important. Ce coût opérationnel doit être justifié par la valeur économique du produit final. La production de syngaz de grande valeur peut justifier le coût énergétique élevé, alors que la production de biochar de moindre valeur ne le ferait pas.

Sensibilité de la matière première et du processus

Le profil de température idéal dépend fortement de la matière première. Les plastiques, la biomasse, les pneus et les déchets solides municipaux ont tous des compositions chimiques différentes et produiront des distributions de produits différentes à la même température.

Équipement et complexité

Les réacteurs à haute température exigent des matériaux plus robustes et coûteux, ainsi que des systèmes de contrôle sophistiqués pour fonctionner en toute sécurité et efficacement. La contrainte sur l'équipement augmente exponentiellement avec la température, ce qui a un impact sur les coûts de maintenance et la longévité du système.

Sélectionner la bonne température pour votre objectif

Votre choix de température doit être le reflet direct du résultat souhaité. Utilisez ces lignes directrices pour déterminer votre fenêtre opérationnelle idéale.

- Si votre objectif principal est de produire du biochar solide pour l'amendement du sol ou la filtration : Vous opérerez à des températures plus basses, généralement dans la plage de 400°C à 550°C avec un processus de chauffage lent.

- Si votre objectif principal est de générer de la bio-huile liquide comme carburant potentiel ou matière première chimique : Vous utiliserez des méthodes de pyrolyse rapide à des températures modérées, souvent entre 600°C et 700°C.

- Si votre objectif principal est de créer du syngaz pour la production d'énergie ou la synthèse chimique : Vous aurez besoin de températures élevées, généralement supérieures à 700°C, pour maximiser le rendement en gaz et minimiser les liquides et solides résiduels.

En fin de compte, le contrôle de la température est la façon dont vous dirigez la réaction de pyrolyse pour créer le produit exact dont vous avez besoin.

Tableau récapitulatif :

| Produit désiré | Plage de température optimale | Caractéristique clé du processus |

|---|---|---|

| Biochar (Solide) | 400°C - 550°C | Pyrolyse lente |

| Bio-huile (Liquide) | 600°C - 700°C | Pyrolyse rapide |

| Syngaz (Gaz) | >700°C - 900°C+ | Gazéification à haute température |

Prêt à choisir la température de pyrolyse parfaite pour votre matière première et vos objectifs de produit spécifiques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et à contrôle précis pour la recherche et le développement en pyrolyse. Que vous optimisiez la production de biochar, le rendement en bio-huile ou la génération de syngaz, nos réacteurs sont conçus pour des performances fiables et un contrôle précis de la température.

Nous servons les laboratoires et les installations de recherche axés sur la valorisation des déchets, la bioénergie et les matériaux durables. Laissez notre expertise vous aider à atteindre les objectifs de votre projet de manière efficace et sûre.

Contactez KINTEK dès aujourd'hui pour discuter de votre application de pyrolyse et trouver la solution d'équipement idéale pour vos besoins.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Qu'est-ce que la calcination élimine ? Un guide de la décomposition thermique pour le traitement des matériaux

- La pyrolyse dégage-t-elle de la chaleur ? Comprendre le processus globalement endothermique pour une conception de réacteur efficace

- Quel est le processus de pyrolyse rapide ? Une voie rapide vers le biofioul à partir de la biomasse

- Qu'est-ce que la pyrolyse conventionnelle ? Un guide de la pyrolyse lente pour la production de biochar

- Quelle est la durée du processus de calcination ? Optimisez le temps de votre processus pour une efficacité maximale

- Quelle est l'origine historique et l'évolution du four rotatif ? Du brevet de 1885 au géant industriel moderne

- Quelles sont les méthodes de pyrolyse pour la production de charbon de bois et de biochar ? Pyrolyse lente contre pyrolyse rapide expliquée

- Quels sont les deux composants du mouvement des matériaux à l'intérieur d'un cylindre rotatif ? Optimisez les performances de votre four et de votre séchoir