La température de la pyrolyse des boues d'épuration n'est pas une valeur unique, mais plutôt une plage soigneusement sélectionnée, généralement comprise entre 400 °C et 900 °C. La température spécifique choisie est le paramètre de processus le plus critique car elle dicte fondamentalement le rendement et les propriétés des trois produits principaux : le biocarbone solide, la bio-huile liquide et le gaz de synthèse combustible.

Le défi central n'est pas de trouver une température « correcte ». Il s'agit de comprendre que les températures plus basses favorisent la production de biocarbone, tandis que les températures plus élevées maximisent les rendements en gaz et en carburant liquide. La température optimale dépend entièrement du produit final souhaité.

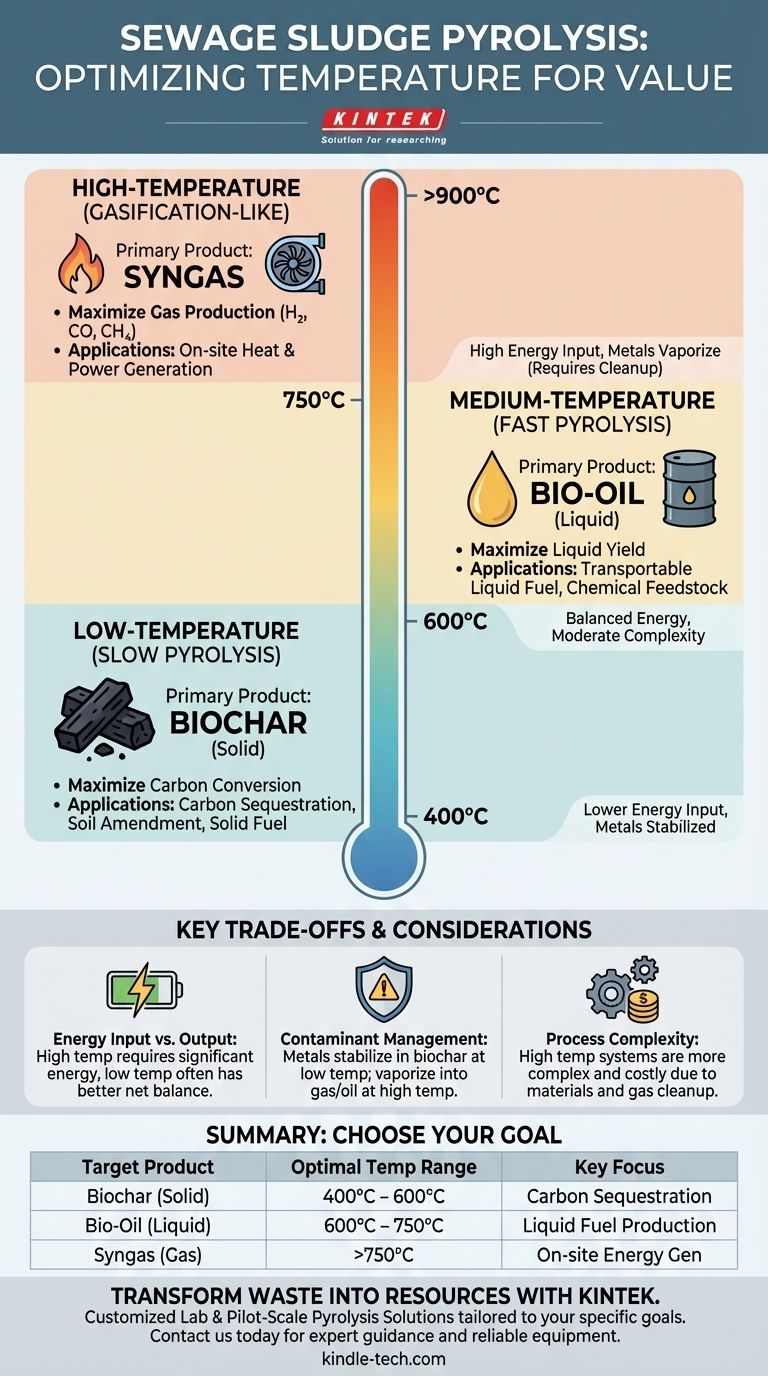

Comment la température régit les résultats de la pyrolyse

La pyrolyse est la décomposition thermique de la matière organique, comme les boues d'épuration, dans un environnement pauvre en oxygène. La température est le levier principal qui contrôle si les liaisons chimiques des boues sont rompues en composants solides, liquides ou gazeux.

Pyrolyse à basse température (400 °C – 600 °C)

Cette plage est souvent associée à la « pyrolyse lente », où les vitesses de chauffage sont plus faibles et les temps de résidence plus longs. Le produit principal est un solide.

Le produit principal est le biocarbone, un matériau stable et riche en carbone. Opérer dans cette plage maximise la conversion du carbone des boues en cette forme solide.

Ce biocarbone est précieux pour la séquestration du carbone, en tant qu'amendement du sol pour améliorer la rétention d'eau et la disponibilité des nutriments, ou en tant que combustible solide. Les rendements en bio-huile et en gaz de synthèse sont nettement inférieurs.

Pyrolyse à température moyenne (600 °C – 750 °C)

Cette plage intermédiaire est souvent la cible de la « pyrolyse rapide », qui utilise un chauffage rapide pour maximiser la production de carburants liquides.

Le produit principal est la bio-huile (ou huile de pyrolyse). Ces températures et vitesses de chauffage plus rapides décomposent la matière organique en vapeurs condensables plus petites qui sont ensuite refroidies pour former un liquide.

Ce processus est idéal si l'objectif est de produire un carburant liquide qui peut être stocké, transporté et potentiellement amélioré en carburants de transport ou en produits chimiques spécialisés.

Pyrolyse à haute température (>750 °C)

Opérer à ces températures élevées pousse le processus de craquage thermique encore plus loin, décomposant les grosses molécules — y compris les vapeurs qui formeraient la bio-huile — en petites molécules de gaz non condensables.

Le produit principal est le gaz de synthèse, un mélange de gaz combustibles comme l'hydrogène (H₂), le monoxyde de carbone (CO) et le méthane (CH₄).

Cette approche est essentiellement une forme de gazéification et est choisie lorsque l'objectif principal est la production d'électricité ou de chaleur sur site, car le gaz de synthèse peut être combusé directement dans un moteur ou une turbine à gaz.

Comprendre les compromis

Le choix d'une température est une décision d'ingénierie qui implique de mettre en balance des priorités concurrentes. Il n'y a pas de choix universellement supérieur.

Apport énergétique par rapport au rendement énergétique

Atteindre et maintenir des températures plus élevées nécessite un apport énergétique important. Ce coût opérationnel doit être justifié par la valeur énergétique du gaz de synthèse ou de la bio-huile résultante.

Un processus à température plus basse axé sur la production de biocarbone a souvent un bilan énergétique net plus favorable, surtout si le biocarbone est vendu comme produit à valeur ajoutée plutôt que utilisé comme combustible.

Gestion des contaminants

Les boues d'épuration contiennent des contaminants inorganiques, y compris des métaux lourds. Aux températures de pyrolyse plus basses (inférieures à 600 °C), la plupart de ces métaux restent stabilisés dans la matrice solide du biocarbone.

À des températures plus élevées, certains métaux volatils (comme le mercure, le cadmium et le plomb) peuvent se vaporiser et se transférer dans la bio-huile ou le gaz de synthèse. Cela crée un problème de contamination en aval qui nécessite des systèmes de nettoyage des gaz complexes et coûteux.

Complexité et coût du processus

Les systèmes à haute température exigent des matériaux de réacteur plus avancés et plus coûteux pour résister aux conditions difficiles.

De plus, l'équipement nécessaire pour manipuler et améliorer la bio-huile corrosive ou pour nettoyer le gaz de synthèse chaud ajoute une complexité et un coût importants par rapport à la simple manipulation et au traitement du biocarbone solide.

Choisir la bonne température pour votre objectif

Votre choix de température de pyrolyse doit être le reflet direct de l'objectif principal de votre projet.

- Si votre objectif principal est la séquestration du carbone ou la création d'un amendement du sol : Visez une pyrolyse lente dans la plage de 400 à 600 °C pour maximiser le rendement et la stabilité du biocarbone.

- Si votre objectif principal est la production d'un carburant liquide transportable : Ciblez des conditions de pyrolyse rapide autour de 600 à 750 °C pour optimiser la production de bio-huile.

- Si votre objectif principal est la production d'électricité ou de chaleur sur site : Utilisez la pyrolyse à haute température au-dessus de 750 °C pour maximiser la production de gaz de synthèse à haute densité énergétique.

En alignant la température du processus sur votre objectif final, vous pouvez transformer efficacement les boues d'épuration d'un flux de déchets en une ressource précieuse.

Tableau récapitulatif :

| Produit Cible | Plage de Température Optimale | Focalisation Clé du Processus |

|---|---|---|

| Biocarbone (Solide) | 400 °C – 600 °C | Pyrolyse lente pour la séquestration du carbone et l'amendement du sol |

| Bio-Huile (Liquide) | 600 °C – 750 °C | Pyrolyse rapide pour la production de carburant liquide |

| Gaz de Synthèse (Gaz) | >750 °C | Pyrolyse à haute température pour la production d'énergie sur site |

Prêt à transformer vos boues d'épuration en ressources précieuses ?

Chez KINTEK, nous sommes spécialisés dans les systèmes de pyrolyse avancés adaptés à vos objectifs spécifiques. Que vous cherchiez à maximiser le biocarbone pour la séquestration du carbone, à produire de la bio-huile liquide pour le carburant ou à générer du gaz de synthèse pour la récupération d'énergie, notre expertise en équipement de laboratoire et consommables garantit que vous obtenez la bonne solution pour vos besoins en laboratoire ou à l'échelle pilote.

Nous fournissons :

- Des réacteurs de pyrolyse personnalisés pour un contrôle précis de la température.

- Des conseils d'experts sur l'optimisation des processus pour équilibrer le rendement, l'efficacité énergétique et la gestion des contaminants.

- Des équipements fiables conçus pour la durabilité et la performance dans des environnements exigeants.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à optimiser votre processus de pyrolyse des boues d'épuration. Transformons votre flux de déchets en une ressource précieuse. Prenez contact via notre formulaire de contact.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la plage de température pour la pyrolyse ? Optimiser pour le biochar, le bio-huile ou le syngaz

- Comment les fours de réaction à haute température contrôlent-ils les MMC in-situ ? Maîtriser la précision des matériaux et l'intégrité structurelle

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Comment un four de calcination à haute température est-il utilisé dans le sol-gel BZY20 ? Obtenir des phases pérovskites cubiques pures

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique