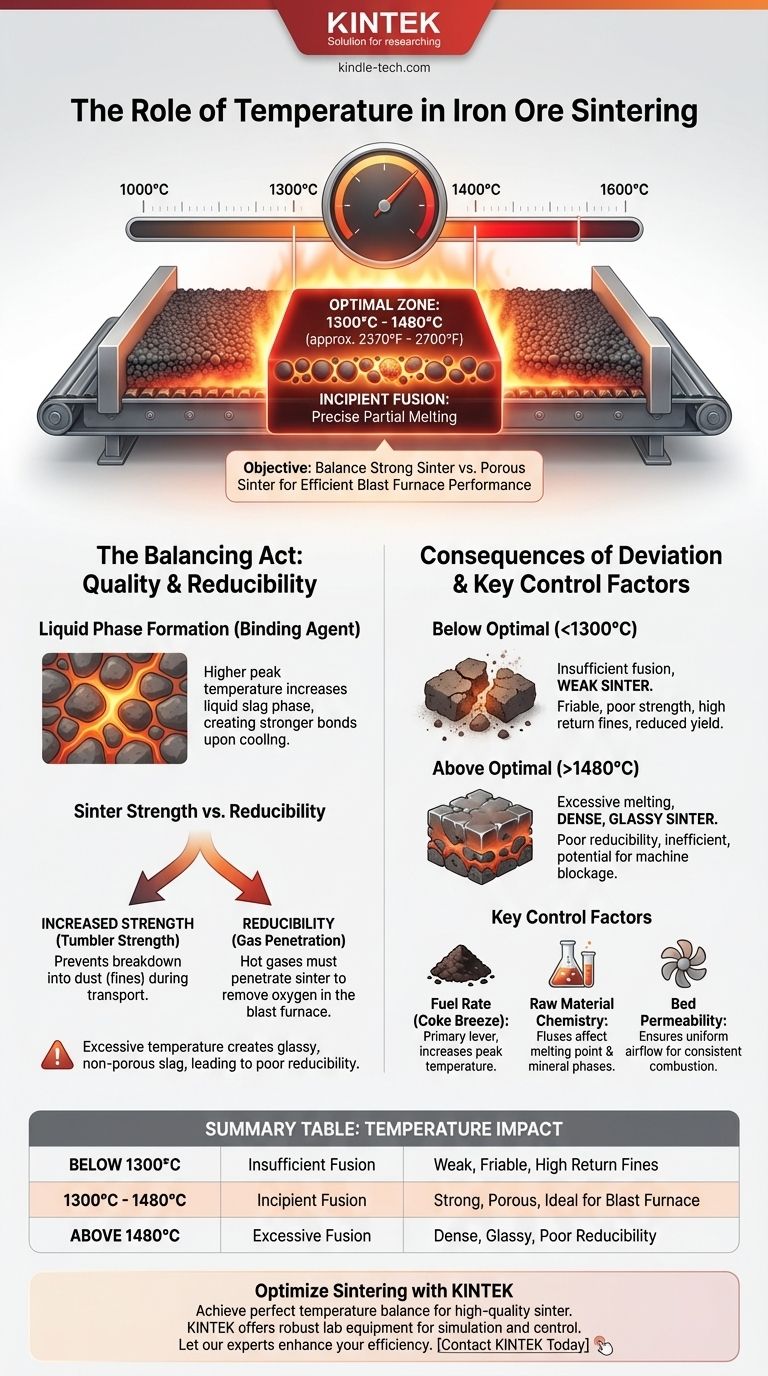

Dans le frittage de minerai de fer, la température critique du processus atteinte au sein du lit de frittage varie généralement de 1300°C à 1480°C (environ 2370°F à 2700°F). Cette température n'est pas une cible unique pour l'ensemble de la machine, mais plutôt la température maximale atteinte dans la zone de combustion étroite lorsqu'elle traverse le lit de matériau. Atteindre cette fenêtre de température spécifique est fondamental pour produire un aggloméré de haute qualité.

L'objectif du frittage n'est pas simplement de chauffer le matériau, mais d'induire une fusion naissante—une fusion partielle précise. Le contrôle de la température est un équilibre délicat entre la création d'un aggloméré suffisamment solide pour résister à la manipulation et suffisamment poreux pour fonctionner efficacement dans le haut fourneau.

Le rôle de la température dans la qualité de l'aggloméré

Le profil de température pendant le frittage dicte directement les propriétés chimiques et physiques finales du produit. C'est la variable la plus importante pour contrôler la qualité de la matière première du haut fourneau.

Atteindre la fusion naissante

Le but principal de la chaleur, générée par la combustion du combustible de coke fin, est de créer une quantité limitée d'une phase de laitier liquide. Ce matériau fondu s'écoule entre les particules de minerai solides, agissant comme un agent liant. Lorsque le matériau refroidit, cette phase liquide se solidifie, créant un matériau solide, poreux, semblable à un clinker, appelé aggloméré.

L'impact sur la résistance de l'aggloméré

La quantité de phase liquide formée est directement proportionnelle à la température maximale. Une température plus élevée génère plus de liquide, ce qui se traduit généralement par un aggloméré mécaniquement plus solide après refroidissement. Cette résistance, connue sous le nom de résistance au tambour, est vitale pour empêcher l'aggloméré de se désintégrer en poussière (fines) pendant le transport et le chargement dans le haut fourneau.

L'effet sur la réductibilité

Bien que la résistance soit importante, l'aggloméré doit également être réductible. Cela signifie que les gaz chauds à l'intérieur du haut fourneau doivent pouvoir pénétrer facilement l'aggloméré pour éliminer l'oxygène des oxydes de fer.

Des températures trop élevées peuvent créer une quantité excessive de laitier vitreux et non poreux. Cet aggloméré "sur-fondu", bien que très solide, a une très mauvaise réductibilité. Les gaz ne peuvent pas le pénétrer, ce qui entraîne des inefficacités majeures et une consommation de carburant accrue dans le haut fourneau.

Comprendre les compromis : la fenêtre de température de frittage

La plage de 1300°C à 1480°C n'est pas arbitraire ; elle représente une fenêtre opérationnelle critique où des propriétés concurrentes sont équilibrées. S'écarter de cette fenêtre a des conséquences négatives importantes.

Le problème des basses températures (<1300°C)

Fonctionner en dessous de la plage de température optimale ne génère pas suffisamment de phase liquide.

Cela se traduit par un aggloméré faible, friable et de faible résistance. Il se désagrège facilement pendant la manipulation, créant un excès de "fines de retour" qui doivent être refaites, réduisant le rendement global et l'efficacité de l'usine.

Le danger des températures élevées (>1480°C)

Dépasser la température optimale est souvent plus préjudiciable que de fonctionner trop froid.

Cela provoque une fusion excessive, conduisant à un aggloméré dense, vitreux et peu réductible. De plus, des températures extrêmes peuvent faire couler le matériau fondu et bloquer les barres de grille de la machine de frittage, entraînant des retards opérationnels coûteux et de la maintenance.

Facteurs clés qui contrôlent la température de frittage

Les opérateurs ne règlent pas directement une température. Au lieu de cela, ils manipulent plusieurs entrées clés qui déterminent collectivement le profil de température au sein du lit de frittage.

Taux de combustible (coke fin)

La quantité de coke fin mélangée à la charge de frittage est le levier principal pour contrôler la température. Plus de coke fournit plus de carburant pour la combustion, conduisant à une température maximale plus élevée. C'est l'ajustement le plus courant et le plus immédiat que les opérateurs effectuent.

Chimie des matières premières

La composition chimique des minerais de fer et des fondants (comme le calcaire et la dolomie) a un impact significatif sur la température requise pour la fusion. Des fondants sont ajoutés pour abaisser le point de fusion et former des phases minérales spécifiques, comme les ferrites de calcium, qui sont idéales à la fois pour la résistance et la réductibilité.

Perméabilité du lit

La combustion nécessite de l'oxygène. L'air est aspiré à travers le lit de frittage par de grands ventilateurs. Un lit très perméable permet un flux d'air uniforme et efficace, conduisant à une combustion stable et constante. Une mauvaise perméabilité prive la zone de combustion d'air, ce qui entraîne des températures plus basses et un frittage incomplet.

Optimisation de la température pour la performance de l'aggloméré

Votre stratégie opérationnelle pour le contrôle de la température doit être dictée par vos objectifs et défis de production spécifiques.

- Si votre objectif principal est de maximiser le débit de production : Vous pouvez opérer à l'extrémité supérieure de la plage de température pour assurer un taux de combustion rapide, mais vous devez constamment tester la réductibilité de l'aggloméré pour éviter de produire un produit inutilisable pour le haut fourneau.

- Si votre objectif principal est l'efficacité du haut fourneau : Vous devez maintenir un contrôle strict de la température dans la fenêtre optimale pour produire un aggloméré avec le meilleur équilibre possible de résistance et de réductibilité, en acceptant que cela puisse légèrement limiter le taux de production maximal.

- Si vous rencontrez des taux élevés de fines de retour : C'est un signal clair que votre température moyenne du lit est trop basse, ce qui entraîne une faible agglomération. Une légère augmentation contrôlée du taux de coke fin est la première action corrective.

En fin de compte, maîtriser la température de frittage consiste à équilibrer des propriétés métallurgiques concurrentes pour créer la matière première idéale pour un fonctionnement efficace et stable du haut fourneau.

Tableau récapitulatif :

| Plage de température | Résultat clé | Impact sur la qualité de l'aggloméré |

|---|---|---|

| Inférieur à 1300°C | Fusion insuffisante | Aggloméré faible, friable ; beaucoup de fines de retour |

| 1300°C - 1480°C (Optimal) | Fusion naissante | Aggloméré solide, poreux ; idéal pour le haut fourneau |

| Supérieur à 1480°C | Fusion excessive | Aggloméré dense, vitreux ; faible réductibilité |

Optimisez votre processus de frittage avec des équipements de précision de KINTEK.

Atteindre l'équilibre parfait de la température est essentiel pour produire un aggloméré de haute qualité. KINTEK est spécialisé dans les équipements de laboratoire robustes et fiables et les consommables pour les essais métallurgiques et l'optimisation des processus. Nos solutions vous aident à simuler et contrôler précisément les conditions de frittage, garantissant que votre produit répond aux exigences strictes de résistance et de réductibilité du haut fourneau moderne.

Laissez nos experts vous aider à améliorer la qualité de votre aggloméré et votre efficacité opérationnelle. Contactez KINTALK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion