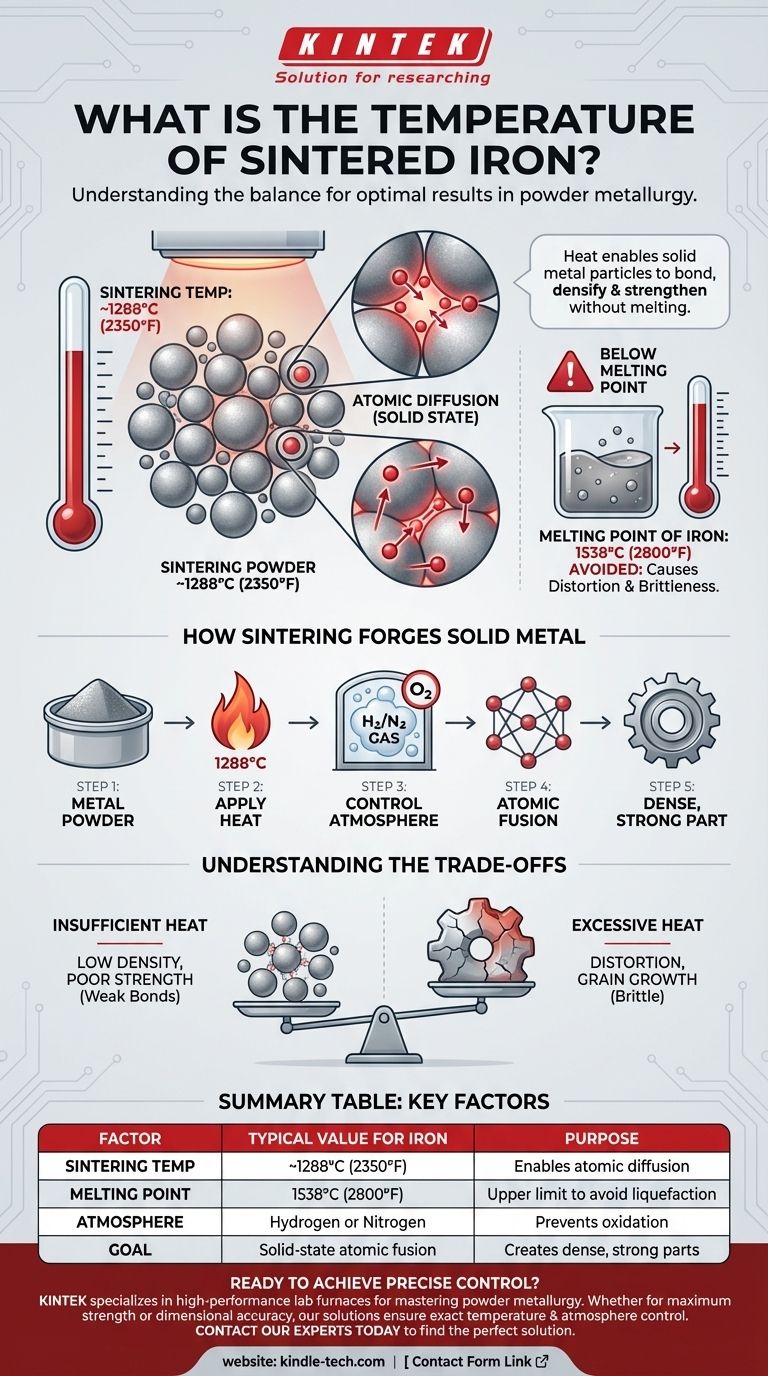

En pratique, le fer est généralement fritté à des températures approchant les 1288°C (2350°F). Cette température élevée est cruciale pour le processus, mais elle est intentionnellement maintenue en dessous du point de fusion réel du fer, qui est de 1538°C (2800°F). L'objectif n'est pas de liquéfier le métal, mais de donner aux particules de poudre métallique suffisamment d'énergie pour fusionner en une pièce solide et fonctionnelle.

La clé pour comprendre la température de frittage est de reconnaître que le processus concerne la fusion atomique, et non la fusion. La chaleur permet aux particules métalliques solides de se lier et de se densifier, créant un composant solide sans jamais le transformer en liquide.

Comment le frittage forge du métal solide à partir de poudre

Le frittage est une pierre angulaire de la métallurgie des poudres, un processus qui transforme de fines poudres métalliques en pièces solides et de forme finale. Il repose sur un équilibre délicat de température, d'atmosphère et de temps.

Le rôle fondamental de la chaleur

Le but premier de la haute température est de permettre la diffusion atomique. À environ 1288°C, les atomes de fer deviennent très agités. Cette énergie leur permet de se déplacer à travers les limites des particules de poudre individuelles, créant de fortes liaisons métalliques là où les particules se touchent.

Imaginez que vous pressez une poignée de flocons de neige ensemble pour former une boule de neige solide. La chaleur dans le frittage est la "pression" qui fusionne les particules individuelles en une masse unique et dense.

L'importance critique de l'atmosphère

Ce processus ne se déroule pas à l'air libre. Les fours de frittage sont remplis d'une atmosphère étroitement contrôlée, généralement un gaz réducteur comme l'hydrogène ou un gaz inerte comme l'azote.

Ceci est essentiel pour prévenir l'oxydation. Si de l'oxygène était présent à ces températures élevées, le fer formerait rapidement de l'oxyde de fer (rouille), compromettant l'intégrité et la résistance du composant final.

Comprendre les compromis

Le choix de la température de frittage précise est une décision d'ingénierie critique qui implique d'équilibrer des facteurs concurrents. Ce n'est pas un chiffre unique et fixe, mais une variable contrôlée pour atteindre un résultat souhaité.

Le risque d'une chaleur insuffisante

Si la température est trop basse, la diffusion atomique sera lente et incomplète. Cela entraîne des liaisons faibles entre les particules. La pièce finale souffrira d'une faible densité et d'une mauvaise résistance mécanique, la rendant inadaptée à la plupart des applications.

Le danger d'une chaleur excessive

Si la température s'approche trop du point de fusion du fer, vous risquez une distorsion et une croissance granulaire indésirable. La pièce peut perdre sa forme précise, et de gros grains cristallins peuvent se former à l'intérieur du métal, le rendant souvent plus cassant. Cela va à l'encontre du but de créer un composant solide et dimensionnellement précis.

Faire le bon choix pour votre objectif

La température de frittage optimale est entièrement déterminée par les objectifs du processus de fabrication et l'alliage de matériau spécifique utilisé.

- Si votre objectif principal est une résistance et une densité maximales : Vous opérez à l'extrémité supérieure de la plage de frittage, près de 1288°C, pour assurer la liaison des particules la plus complète possible.

- Si votre objectif principal est la précision dimensionnelle pour des formes complexes : Vous pouvez utiliser une température légèrement inférieure ou un cycle de chauffage plus contrôlé pour minimiser le risque de toute distorsion de la pièce.

- Si votre objectif principal est la rentabilité pour des pièces non critiques : Des températures plus basses peuvent être utilisées pour réduire la consommation d'énergie, à condition que les propriétés mécaniques résultantes soient toujours acceptables pour l'application.

En fin de compte, maîtriser le processus de frittage consiste à contrôler précisément la température pour produire une pièce finale avec les propriétés exactes requises.

Tableau récapitulatif :

| Facteur | Valeur typique pour le fer | Objectif |

|---|---|---|

| Température de frittage | ~1288°C (2350°F) | Permet la diffusion atomique pour lier les particules |

| Point de fusion du fer | 1538°C (2800°F) | Limite supérieure pour éviter la liquéfaction |

| Atmosphère | Hydrogène ou Azote | Prévient l'oxydation pendant le chauffage |

| Objectif | Fusion atomique à l'état solide | Crée des pièces denses et solides à partir de poudre |

Prêt à obtenir un contrôle précis de votre processus de frittage ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des fours de laboratoire et des consommables haute performance dont vous avez besoin pour maîtriser la métallurgie des poudres. Que vous frittiez du fer pour une résistance maximale ou une précision dimensionnelle, notre équipement garantit le contrôle exact de la température et de l'atmosphère, essentiel au succès.

Discutons de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution de frittage parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce que le temps de frittage ? Une variable de processus critique pour la densité et la résistance des matériaux

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Qu'est-ce que le processus de frittage en métallurgie des poudres ? Transformer la poudre en pièces métalliques durables

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température