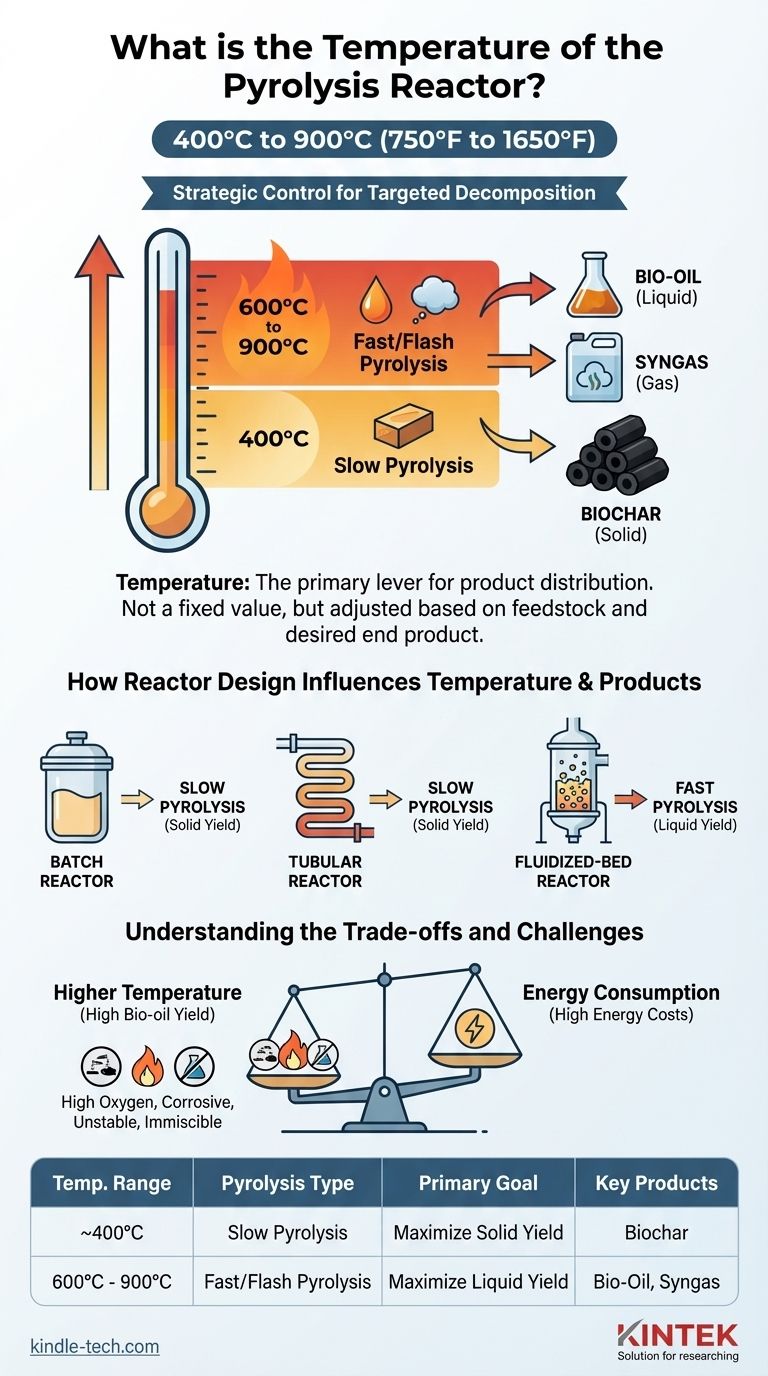

En règle générale, un réacteur de pyrolyse fonctionne à des températures comprises entre 400°C et 900°C (750°F à 1650°F). La température spécifique n'est pas une valeur fixe, mais le paramètre de contrôle le plus critique du processus. Elle est délibérément ajustée en fonction du type de matière première (charge) et des produits finaux souhaités, tels que la bio-huile, le biocarbone ou le gaz de synthèse.

La température d'un réacteur de pyrolyse n'est pas un chiffre unique, mais un choix stratégique. C'est le levier principal utilisé pour contrôler la décomposition chimique d'un matériau, déterminant directement si le processus produit davantage de produits solides, liquides ou gazeux.

Pourquoi la température est la variable de contrôle centrale

La pyrolyse est fondamentalement un processus de décomposition thermique. Elle utilise une chaleur élevée dans un environnement exempt d'oxygène pour décomposer des matériaux complexes en substances plus simples et plus précieuses. La température, ainsi que le taux de chauffage, dicte exactement comment ces liaisons chimiques se rompent.

L'objectif : une décomposition ciblée

La chaleur fournit l'énergie nécessaire pour rompre les liaisons chimiques au sein de la matière première. Différents types de liaisons nécessitent différentes quantités d'énergie pour se rompre.

En contrôlant la température du réacteur, vous contrôlez quelles liaisons sont rompues et comment les molécules résultantes se reforment. Cela vous donne une influence directe sur la distribution des produits finaux.

Basses températures par rapport aux hautes températures

Un principe simple régit le résultat : les températures plus basses favorisent la création de solides, tandis que les températures plus élevées favorisent les liquides et les gaz.

La pyrolyse lente, généralement à l'extrémité inférieure de la plage (environ 400°C), est effectuée sur une plus longue période. Ce chauffage doux maximise la production de biocarbone, un solide stable et riche en carbone.

La pyrolyse rapide et la pyrolyse éclair utilisent des températures beaucoup plus élevées (souvent 600°C à 900°C) et un chauffage extrêmement rapide. Ce processus pulvérise violemment les molécules du matériau pour maximiser le rendement en huile de pyrolyse (bio-huile) et en gaz de synthèse.

Comment la conception du réacteur influence la température

Le type de réacteur utilisé est essentiel car chaque conception est optimisée pour une méthode différente de transfert de chaleur. La conception du réacteur détermine l'efficacité et la rapidité avec lesquelles il peut amener la charge à la température cible.

Réacteurs discontinus pour la stabilité

Un réacteur discontinu est une cuve simple et scellée. Il est idéal pour les processus où des changements de température rapides et précis sont moins importants que la stabilité énergétique globale.

Cette conception est bien adaptée à la pyrolyse lente, où la charge peut être chauffée progressivement pour produire du biocarbone.

Réacteurs tubulaires pour la polyvalence

Un réacteur tubulaire permet un flux continu de matériau. Bien qu'il puisse être adapté à divers types de pyrolyse, sa conception et ses coûts opérationnels inférieurs en font souvent un bon choix pour la pyrolyse lente.

Réacteurs à lit fluidisé pour la vitesse

Les réacteurs tels que les systèmes à lit fluidisé sont conçus pour un transfert de chaleur extrêmement efficace. Ils suspendent les particules de charge dans un fluide chaud (gaz), garantissant que chaque particule chauffe presque instantanément.

Cette capacité est essentielle pour la pyrolyse rapide, où maximiser le rendement en bio-huile liquide est l'objectif principal.

Comprendre les compromis et les défis

Choisir une température de fonctionnement est un exercice d'équilibre entre le rendement souhaité, la qualité du produit et le coût opérationnel. Il n'y a pas de température « idéale » unique, seulement la bonne température pour un objectif spécifique.

Le dilemme de la qualité du produit

Bien que des températures plus élevées puissent produire plus de bio-huile, ce carburant liquide n'est pas sans problèmes. L'huile de pyrolyse a souvent une teneur élevée en oxygène, ce qui la rend corrosive, thermiquement instable et non miscible avec les carburants conventionnels.

Ces caractéristiques signifient qu'elle nécessite souvent une mise à niveau importante avant de pouvoir être utilisée comme substitut direct aux produits pétroliers.

Consommation d'énergie

Maintenir des températures allant jusqu'à 900°C est très énergivore. Le coût de cette énergie est un facteur majeur dans la viabilité économique d'une opération de pyrolyse.

Les processus à température plus élevée doivent produire un produit suffisamment précieux pour justifier la dépense opérationnelle accrue.

Faire le bon choix pour votre objectif

La température optimale est dictée entièrement par votre objectif principal. En comprenant la relation entre la chaleur et le produit final, vous pouvez configurer le processus pour répondre à vos besoins spécifiques.

- Si votre objectif principal est de maximiser la production de biocarbone : Utilisez des températures plus basses (environ 400°C) et un taux de chauffage plus lent, caractéristique de la pyrolyse lente.

- Si votre objectif principal est de maximiser le rendement en bio-huile (carburant liquide) : Utilisez des températures plus élevées (600°C et plus) et un taux de chauffage très rapide, ce qui nécessite un réacteur conçu pour la pyrolyse rapide.

- Si votre objectif principal est de minimiser les coûts opérationnels : Les conceptions de réacteurs plus simples comme les systèmes discontinus ou tubulaires, souvent utilisés pour la pyrolyse lente, ont généralement des coûts de construction et d'exploitation inférieurs.

En fin de compte, maîtriser la pyrolyse, c'est maîtriser l'application précise de la chaleur pour transformer efficacement les matériaux.

Tableau récapitulatif :

| Plage de température | Type de pyrolyse | Objectif principal | Produits clés |

|---|---|---|---|

| ~400°C | Pyrolyse lente | Maximiser le rendement solide | Biocarbone |

| 600°C - 900°C | Pyrolyse rapide/éclair | Maximiser le rendement liquide | Bio-huile, Gaz de synthèse |

Prêt à optimiser votre processus de pyrolyse ? Le contrôle précis de la température de votre réacteur est le facteur le plus important pour atteindre vos rendements de produits cibles, qu'il s'agisse de biocarbone, de bio-huile ou de gaz de synthèse. Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire robuste et du support d'experts dont vous avez besoin pour maîtriser la décomposition thermique.

Notre équipe peut vous aider à choisir la conception de réacteur appropriée pour votre matière première et vos objectifs de production spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité de pyrolyse et la qualité de vos produits.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Four de graphitation continue sous vide de graphite

- Four rotatif électrique pour pyrolyse de biomasse

Les gens demandent aussi

- Quel rôle joue un autoclave dans la simulation des conditions d'un REP ? Validation avancée des matériaux pour la sécurité nucléaire

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?

- Pourquoi les récipients de réaction de laboratoire scellés sont-ils nécessaires dans la synthèse hydrothermale des zéolithes ? Assurer la pureté et le rendement

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon

- Quel est le rôle des réacteurs à haute pression dans l'étude de l'oxydation des alliages ? Des outils essentiels pour la recherche en conditions supercritiques