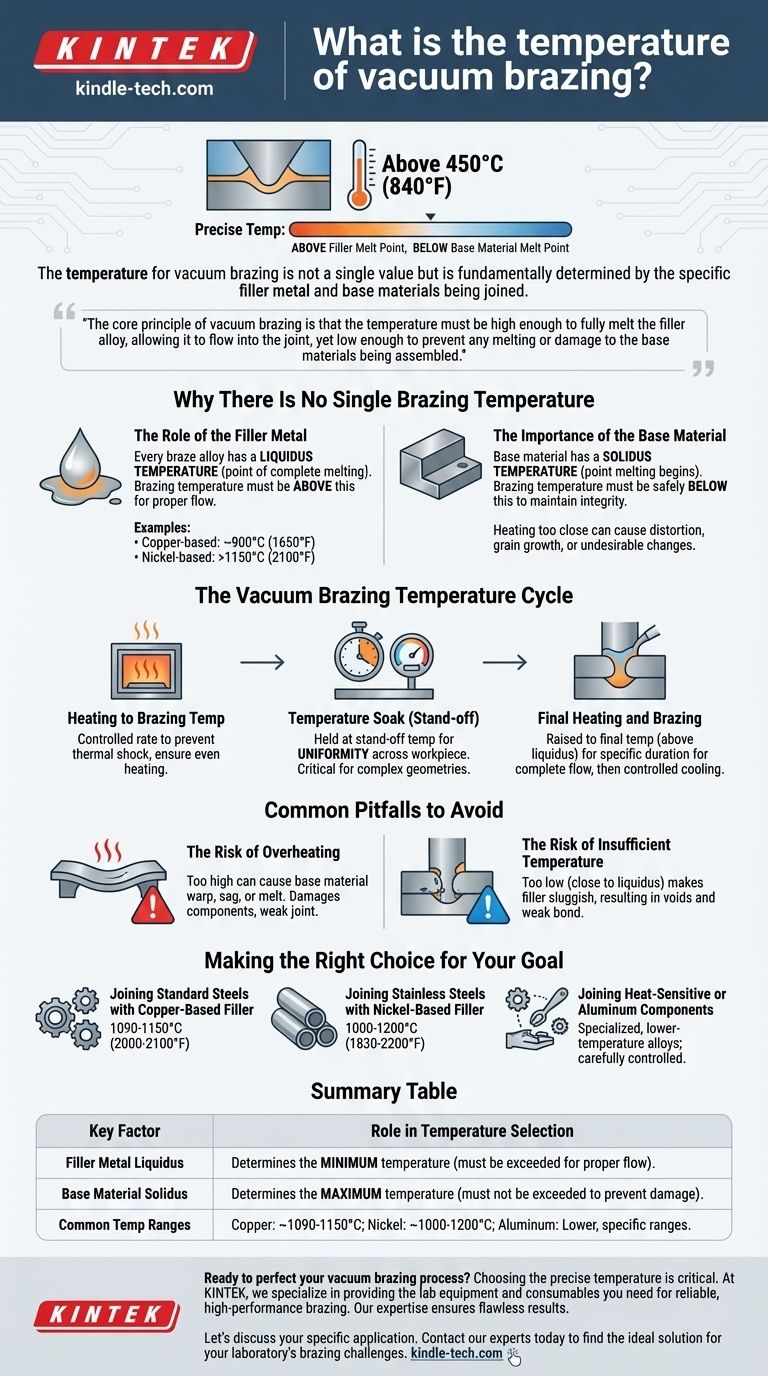

La température du brasage sous vide n'est pas une valeur unique mais est fondamentalement déterminée par le métal d'apport et les matériaux de base spécifiques à assembler. Bien que tout brasage se produise au-dessus de 450°C (840°F), la température précise est soigneusement choisie pour être supérieure au point de fusion du métal d'apport mais suffisamment inférieure au point de fusion des composants à assembler.

Le principe fondamental du brasage sous vide est que la température doit être suffisamment élevée pour faire fondre complètement l'alliage d'apport, lui permettant de s'écouler dans le joint, mais suffisamment basse pour éviter toute fusion ou dommage aux matériaux de base assemblés.

Pourquoi il n'y a pas de température de brasage unique

La sélection d'une température de brasage est une décision d'ingénierie critique basée sur la métallurgie de l'assemblage. C'est un équilibre entre les propriétés du métal d'apport et celles des matériaux de base.

Le rôle du métal d'apport

Le facteur principal qui dicte la température minimale de brasage est le métal d'apport, également connu sous le nom d'alliage de brasage.

Chaque alliage de brasage a une température de liquidus, qui est le point auquel il devient complètement liquide. La température de brasage doit être réglée au-dessus de ce point de liquidus pour s'assurer que l'alliage peut s'écouler librement dans le joint par capillarité.

Par exemple, certains alliages à base de cuivre peuvent devenir entièrement liquides autour de 900°C (1650°F), tandis que les alliages à base de nickel haute performance peuvent nécessiter des températures dépassant 1150°C (2100°F).

L'importance du matériau de base

Le deuxième facteur critique est le matériau de base des pièces à assembler.

Le matériau de base a une température de solidus, le point auquel il commence à fondre. La température de brasage doit toujours rester suffisamment en dessous de ce point pour maintenir l'intégrité structurelle de la pièce.

Chauffer un métal de base trop près de son solidus peut provoquer une déformation, une croissance des grains ou d'autres changements métallurgiques indésirables, même s'il ne fond pas.

Le cycle de température du brasage sous vide

La température finale de brasage n'est qu'un point dans un cycle de chauffage et de refroidissement soigneusement contrôlé. Chaque étape a un but distinct.

Chauffage à la température de brasage

Le four chauffe les composants à une vitesse contrôlée. Cette augmentation lente et régulière prévient le choc thermique et permet à toutes les parties de l'assemblage, épaisses et fines, de chauffer uniformément.

Maintien en température (Soak)

Avant d'atteindre la température finale de brasage, le cycle comprend souvent un "soak". Le four maintient l'assemblage à une température de palier pendant une période pour assurer une uniformité de température complète sur l'ensemble de la pièce.

Cette étape est critique pour les géométries complexes, garantissant que lorsque le métal d'apport fond, toutes les parties du joint sont à la bonne température pour l'accepter.

Chauffage final et brasage

Après le maintien en température, la température est élevée au point de brasage final, au-dessus du liquidus de l'apport. Elle est maintenue ici pendant une durée spécifique pour permettre à l'apport de s'écouler complètement dans le joint, après quoi un cycle de refroidissement contrôlé commence.

Pièges courants à éviter

Régler une mauvaise température peut entraîner une défaillance complète du joint brasé. Comprendre les risques est essentiel pour un processus réussi.

Le risque de surchauffe

Régler la température trop haut peut être catastrophique. Cela peut provoquer la déformation, l'affaissement, voire le début de la fusion du matériau de base. Cela endommage les composants et crée un joint faible et peu fiable.

Le risque de température insuffisante

Régler la température trop bas, ou trop près du liquidus de l'apport, est également un mode de défaillance courant. Le métal d'apport sera paresseux et ne s'écoulera pas correctement, ce qui entraînera des vides, un remplissage incomplet du joint et une liaison faible.

Faire le bon choix pour votre objectif

La température correcte est toujours dérivée des spécifications matérielles fournies par le fabricant du métal d'apport et d'une compréhension approfondie de vos matériaux de base.

- Si votre objectif principal est d'assembler des aciers standard avec un apport à base de cuivre : Votre température de brasage sera probablement de l'ordre de 1090-1150°C (2000-2100°F).

- Si votre objectif principal est d'assembler des aciers inoxydables avec un apport à base de nickel : Vous opérez à des températures plus élevées, souvent entre 1000-1200°C (1830-2200°F), selon l'alliage spécifique.

- Si votre objectif principal est d'assembler des composants sensibles à la chaleur ou en aluminium : Vous utiliserez des alliages d'apport spécialisés à basse température, avec des températures de brasage soigneusement contrôlées pour éviter d'endommager le métal de base.

En fin de compte, un brasage sous vide réussi dépend du choix d'une température qui crée une fluidité parfaite pour l'apport sans compromettre l'intégrité de la pièce.

Tableau récapitulatif :

| Facteur clé | Rôle dans la sélection de la température |

|---|---|

| Liquidus du métal d'apport | Détermine la température minimale (doit être dépassée pour un écoulement correct). |

| Solidus du matériau de base | Détermine la température maximale (ne doit pas être dépassée pour éviter les dommages). |

| Plages de températures courantes | Alliages de cuivre : ~1090-1150°C ; Alliages de nickel : ~1000-1200°C ; Alliages d'aluminium : Plus bas, plages spécifiques. |

Prêt à perfectionner votre processus de brasage sous vide ?

Le choix de la température précise est essentiel pour la résistance du joint et l'intégrité des composants. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables dont vous avez besoin pour un brasage fiable et performant. Notre expertise vous assure d'obtenir des résultats impeccables, que vous travailliez avec des aciers standard, des aciers inoxydables ou des matériaux sensibles à la chaleur.

Discutons de votre application spécifique. Contactez nos experts dès aujourd'hui pour trouver la solution idéale à vos défis de brasage en laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Quel est l'un des inconvénients du procédé de brasage ? La chaleur élevée peut affaiblir les métaux de base

- Comment la chaleur est-elle transférée à travers l'espace sans matière ? Libérer la puissance du rayonnement thermique

- Quel est l'objectif principal d'un four ? Un guide sur le chauffage, le confort et la transformation des matériaux

- Quelles sont les principales tâches de processus effectuées par un four à haute température lors du traitement de matériaux hybrides en gel ?

- Quel est le rôle des fours à haute température dans la préparation des adsorbants de Ni(II) ? Transformer les déchets en filtres de haute technologie

- Quelles conditions de réaction une fournaise sous vide à haute température fournit-elle lors de l'IRM ? Optimiser la fabrication UHTCMC

- Quels sont les inconvénients de la nitruration par rapport à la cémentation ? Un guide sur les limites du processus

- Pouvez-vous surchauffer le métal ? Évitez ces erreurs critiques qui ruinent les pièces métalliques