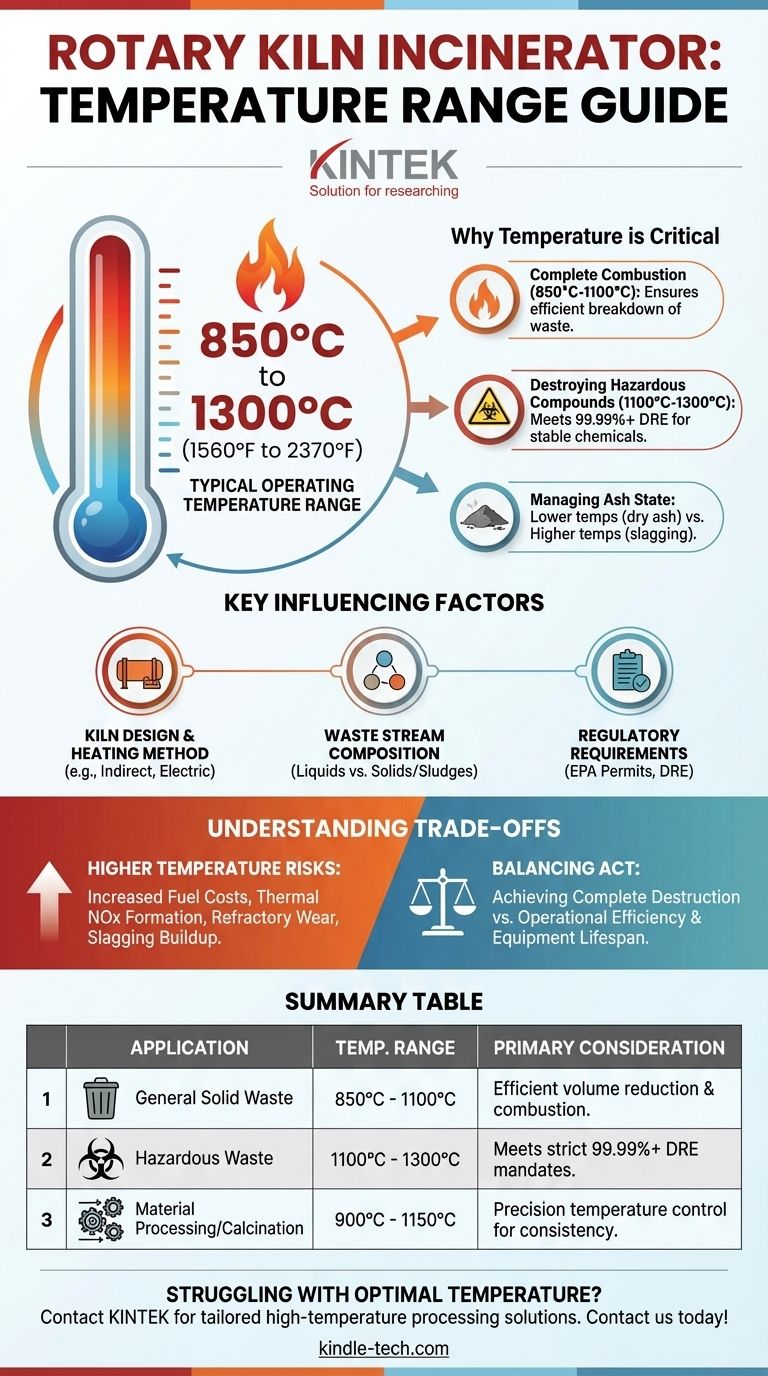

En bref, un incinérateur à foyer rotatif fonctionne généralement à des températures élevées, allant généralement de 850°C à 1300°C (1560°F à 2370°F). La température exacte dépend fortement du type de déchet traité, de la conception spécifique du four (par exemple, à chauffage direct, indirect ou électrique) et de l'efficacité de destruction requise pour les composants dangereux.

La température de fonctionnement spécifique d'un foyer rotatif n'est pas une valeur fixe, mais une variable critique. Elle est choisie stratégiquement pour équilibrer le besoin de destruction complète des déchets avec les réalités de la consommation d'énergie, de la conformité réglementaire et de la durée de vie de l'équipement.

Pourquoi la température est le paramètre critique

La fonction première d'un incinérateur à foyer rotatif est d'utiliser une énergie thermique élevée pour détruire les déchets. La température, ainsi que la durée pendant laquelle le déchet est exposé à cette chaleur (temps de résidence), détermine son efficacité.

Assurer une combustion complète

L'objectif fondamental est de décomposer les matériaux résiduels en sous-produits simples et stables comme le dioxyde de carbone et la vapeur d'eau, ne laissant qu'une cendre inerte. Les températures comprises entre 850°C et 1100°C sont généralement suffisantes pour assurer une combustion complète et efficace de la plupart des déchets municipaux et industriels.

Détruire les composés dangereux

Pour les déchets chimiques plus dangereux ou stables, tels que les PCB, les dioxines ou certains solvants, des températures plus élevées sont non négociables. Les réglementations exigent souvent une Efficacité de Destruction et d'Élimination (EDE) minimale de 99,99 % ou plus. Pour y parvenir, il faut pousser les températures dans la plage supérieure, dépassant souvent 1100°C et approchant 1300°C, afin de rompre les liaisons chimiques résistantes de ces polluants.

Gérer l'état final des cendres

La température a un impact direct sur l'état physique des cendres finales. Des températures plus basses produisent des cendres sèches et poudreuses. À mesure que les températures augmentent, les cendres peuvent commencer à fondre et à s'agglomérer, un processus appelé vitrification (ou formation de laitier/slagging). Dans certains cas, un laitier entièrement fondu est souhaitable car il encapsule les métaux lourds, rendant le résidu final moins lixiviable et plus sûr pour l'élimination.

Facteurs influençant la température de fonctionnement

La température idéale n'est pas universelle ; elle est déterminée par une combinaison des caractéristiques des déchets et de la conception de l'équipement.

Conception du four et méthode de chauffage

La manière dont un four est chauffé affecte considérablement son profil de température. Les foyers rotatifs indirects, où la coque est chauffée extérieurement, peuvent atteindre des températures de four très élevées (1200-1300°C) pour des applications spécialisées. Les foyers rotatifs électriques offrent un excellent contrôle de la température mais peuvent être limités à des températures légèrement inférieures, souvent jusqu'à 1100°C, ce qui les rend adaptés aux processus comme la calcination où la précision est essentielle.

Composition du flux de déchets

La nature des déchets est le facteur le plus important. Les déchets organiques liquides peuvent brûler facilement, tandis que les sols ou les boues contaminés nécessitent plus d'énergie et des températures plus élevées pour garantir que tous les polluants sont vaporisés et détruits en phase gazeuse.

Exigences réglementaires et d'autorisation

Les permis environnementaux sont souvent prescriptifs. Le permis d'exploitation d'une installation, délivré par un organisme de réglementation tel que l'EPA, spécifiera une température minimale et un temps de résidence qui doivent être maintenus et surveillés en continu pour garantir la sécurité publique et environnementale.

Comprendre les compromis

Faire fonctionner le four à sa température maximale possible n'est rarement la bonne stratégie ou la plus efficace.

Une température plus élevée n'est pas toujours meilleure

Pousser vers des températures excessivement élevées augmente considérablement la consommation de carburant et les coûts opérationnels. Cela favorise également la formation d'oxydes d'azote (NOx) thermiques, un polluant réglementé qui nécessite un traitement des gaz en aval supplémentaire.

Le risque de vitrification prématurée

Si la température dépasse le point de fusion des cendres, celles-ci peuvent former un laitier dur, semblable à du verre, qui recouvre les parois réfractaires internes du four. Cette accumulation réduit l'efficacité thermique, peut causer des dommages mécaniques graves et nécessite souvent des arrêts coûteux pour un enlèvement manuel.

Usure des matériaux réfractaires

La doublure en briques réfractaires qui protège la coque en acier du four se dégrade beaucoup plus rapidement à des températures plus élevées. Fonctionner à 1300°C au lieu de 1000°C peut réduire considérablement la durée de vie de ce composant critique, entraînant des entretiens plus fréquents et coûteux.

Faire le bon choix pour votre application

La température optimale est une décision stratégique basée sur votre objectif principal.

- Si votre objectif principal est la réduction générale du volume des déchets solides : Une plage modérée de 850°C à 1100°C est généralement la solution la plus efficace et la plus rentable.

- Si votre objectif principal est la destruction de déchets dangereux hautement stables : Vous devez fonctionner à l'extrémité supérieure de la plage, généralement 1100°C à 1300°C, pour satisfaire aux mandats réglementaires d'EDE.

- Si votre objectif principal est le traitement des matériaux ou la calcination : La précision est plus importante que la chaleur brute, et un four indirect ou électrique fonctionnant entre 900°C et 1150°C fournira probablement le meilleur contrôle.

En fin de compte, choisir la bonne température est un équilibre calculé entre l'atteinte de la destruction complète, le respect des réglementations et le maintien de la viabilité économique à long terme de l'exploitation.

Tableau récapitulatif :

| Facteur clé | Plage de température typique | Considération principale |

|---|---|---|

| Déchets solides généraux | 850°C - 1100°C | Réduction efficace du volume et combustion. |

| Déchets dangereux (PCB, Dioxines) | 1100°C - 1300°C | Respect des mandats stricts d'efficacité de destruction (EDE) de 99,99 % et plus. |

| Traitement des matériaux/Calcination | 900°C - 1150°C | Contrôle précis de la température pour des résultats constants. |

Vous avez du mal à déterminer la température optimale pour l'incinération de vos déchets ou le traitement de matériaux ? Le profil thermique adéquat est essentiel pour l'efficacité, la conformité et la longévité de l'équipement. KINTEK est spécialisé dans les équipements de traitement à haute température, y compris les fours rotatifs, et nos experts peuvent vous aider à configurer un système adapté à votre flux de déchets spécifique et à vos objectifs opérationnels. Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de votre application et assurer une destruction complète et rentable.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité