En pratique, un type spécifique de four rotatif indirect peut fonctionner avec une température de tube de four de 1200-1300°C pour chauffer le matériau à l'intérieur à juste en dessous de 1150°C. Cependant, ce n'est qu'un exemple. La véritable plage de température d'un four rotatif est exceptionnellement large car ce n'est pas une propriété fixe de la machine, mais plutôt un paramètre entièrement défini par le processus qu'il est conçu pour effectuer, allant du séchage à basse température aux réactions chimiques à haute température.

Le point essentiel à retenir est qu'un four rotatif n'a pas une seule "plage de température". Au lieu de cela, sa température de fonctionnement est un profil hautement élaboré — personnalisé sur toute la longueur du four — pour provoquer une transformation physique ou chimique spécifique dans le matériau traité.

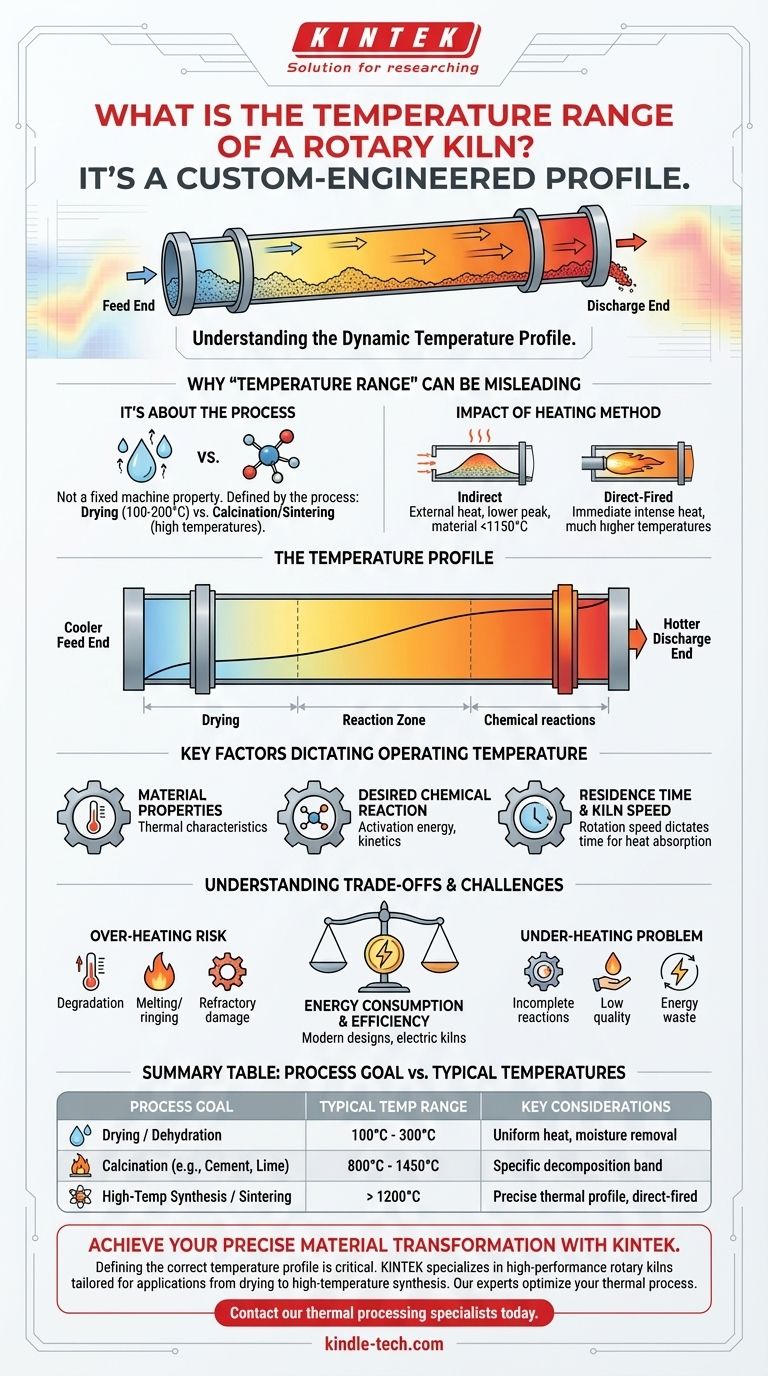

Pourquoi la "plage de température" peut être trompeuse

Considérer la température d'un four rotatif comme un seul chiffre néglige son principe de conception fondamental. La température est une variable dynamique adaptée à la tâche spécifique à accomplir.

Il s'agit du processus, pas de la machine

Le but d'un four rotatif peut aller du simple séchage à la synthèse chimique complexe. Chaque processus exige un profil thermique unique.

Le séchage ou l'élimination de l'humidité peut se produire à des températures relativement basses (par exemple, 100-200°C), tandis que des processus comme la calcination ou le frittage nécessitent des températures extrêmement élevées pour initier des réactions chimiques ou fusionner des particules.

L'impact de la méthode de chauffage

La manière dont la chaleur est introduite affecte considérablement la température de fonctionnement.

Les fours rotatifs indirects, où la coque est chauffée de l'extérieur, fonctionnent souvent avec des températures de matériau inférieures à 1150°C. La chaleur doit être transférée à travers la paroi du four, ce qui limite la température maximale.

Les fours à chauffage direct, où une flamme est introduite directement dans le four en contact avec le matériau, peuvent atteindre des températures beaucoup plus élevées, car le transfert de chaleur est immédiat et plus intense.

L'importance du profil de température

Un four rotatif fonctionne rarement à une température uniforme. Il est conçu pour créer un profil de température ou un gradient le long de sa longueur.

Le matériau entre par l'extrémité la plus froide et se déplace progressivement vers l'extrémité de décharge la plus chaude. Cette progression contrôlée garantit que le séchage, le chauffage et les réactions chimiques se produisent dans la séquence correcte et pendant la durée appropriée.

Facteurs clés qui dictent la température de fonctionnement

La température de fonctionnement finale est le résultat de plusieurs décisions d'ingénierie interconnectées prises pour optimiser le résultat pour un matériau spécifique.

Propriétés du matériau

Les caractéristiques thermiques de la matière première sont la considération principale. La température doit être suffisamment élevée pour obtenir le changement désiré, mais suffisamment basse pour éviter les effets secondaires indésirables tels que la fusion, la décomposition ou les dommages.

Réaction chimique désirée

Le cœur de nombreuses applications de fours rotatifs est de provoquer une réaction chimique. Ces réactions ont souvent une énergie d'activation élevée, nécessitant des températures de lit très spécifiques et élevées pour des raisons cinétiques ou thermodynamiques.

Temps de résidence et vitesse du four

La vitesse de rotation du four dicte le temps de résidence — la durée pendant laquelle le matériau reste à l'intérieur. Une rotation plus lente augmente le temps de résidence, permettant au matériau d'absorber plus de chaleur à une température donnée. La température et la vitesse du four sont ajustées en tandem pour atteindre le résultat souhaité.

Comprendre les compromis et les défis

Un contrôle précis de la température est essentiel pour une production stable et la qualité du produit. Les écarts par rapport à la plage optimale peuvent entraîner des problèmes importants.

Le risque de surchauffe

Si la température est trop élevée, cela peut entraîner une dégradation du produit, la formation de sous-produits indésirables, ou même la fusion, ce qui peut créer des blocages ("anneaux") à l'intérieur du four. Une chaleur excessive peut également endommager le revêtement réfractaire interne du four, entraînant des temps d'arrêt et des réparations coûteux.

Le problème du sous-chauffage

Une température insuffisante entraîne des réactions incomplètes et un produit final de mauvaise qualité ou inutilisable. Cela a un impact direct sur l'efficacité du processus, gaspille de l'énergie et nécessite le retraitement du matériau.

Consommation d'énergie et efficacité

Atteindre et maintenir des températures élevées est énergivore. Il y a un compromis constant entre l'énergie thermique nécessaire au processus et le coût opérationnel. Les conceptions modernes, telles que les fours rotatifs électriques, offrent des alternatives aux combustibles fossiles pour améliorer l'efficacité et gérer les émissions.

Comment déterminer la bonne température pour votre processus

La température idéale est déterminée par la chimie de votre matériau et votre objectif de traitement. Elle nécessite une analyse minutieuse, en commençant par le résultat souhaité.

- Si votre objectif principal est le séchage ou la déshydratation à basse température : Votre objectif est une distribution uniforme de la chaleur et une élimination efficace de l'humidité, souvent bien en dessous de 300°C.

- Si votre objectif principal est la calcination (par exemple, pour le ciment ou la chaux) : Votre cible sera une bande spécifique et à haute température requise pour initier et compléter la réaction de décomposition chimique.

- Si votre objectif principal est la synthèse ou le frittage à haute température : Vous aurez besoin d'un four spécialisé, probablement à chauffage direct, capable de créer un profil thermique précis qui peut dépasser 1200°C.

En fin de compte, la température du four rotatif est une variable précisément contrôlée que vous définissez pour atteindre la transformation de matériau souhaitée.

Tableau récapitulatif :

| Objectif du processus | Plage de température typique | Considérations clés |

|---|---|---|

| Séchage / Déshydratation | 100°C - 300°C | Distribution uniforme de la chaleur, élimination de l'humidité |

| Calcination (ex. Ciment, Chaux) | 800°C - 1450°C | Bande spécifique pour la décomposition chimique |

| Synthèse / Frittage à haute température | > 1200°C | Profil thermique précis, souvent à chauffage direct |

Réalisez votre transformation de matériau précise avec une solution thermique personnalisée.

La définition du profil de température correct est essentielle pour l'efficacité de votre processus et la qualité de votre produit. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours rotatifs adaptés aux applications allant du séchage à la synthèse à haute température. Nos experts vous aideront à choisir le bon four pour optimiser votre processus thermique spécifique.

Contactez nos spécialistes du traitement thermique dès aujourd'hui pour discuter de vos exigences d'application.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Bain-marie thermoplongeur chauffant à température constante pour bain de réaction

- Four de régénération électrique pour charbon actif à four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse