L'évaporation thermique est une technique de dépôt physique en phase vapeur (PVD) qui utilise la chaleur pour transformer un matériau source solide en vapeur dans une chambre sous vide poussé. Cette vapeur voyage ensuite et se condense sur un substrat plus froid, construisant méthodiquement une couche mince et solide, couche par couche. Le processus est l'une des méthodes fondamentales pour créer des revêtements de haute pureté en raison de sa nature simple.

À la base, l'évaporation thermique est un processus de changements de phase contrôlés. Il exploite une chaleur élevée et un environnement sous vide pour convertir un matériau solide directement en vapeur, qui se solidifie ensuite en une couche mince très uniforme sur une surface cible.

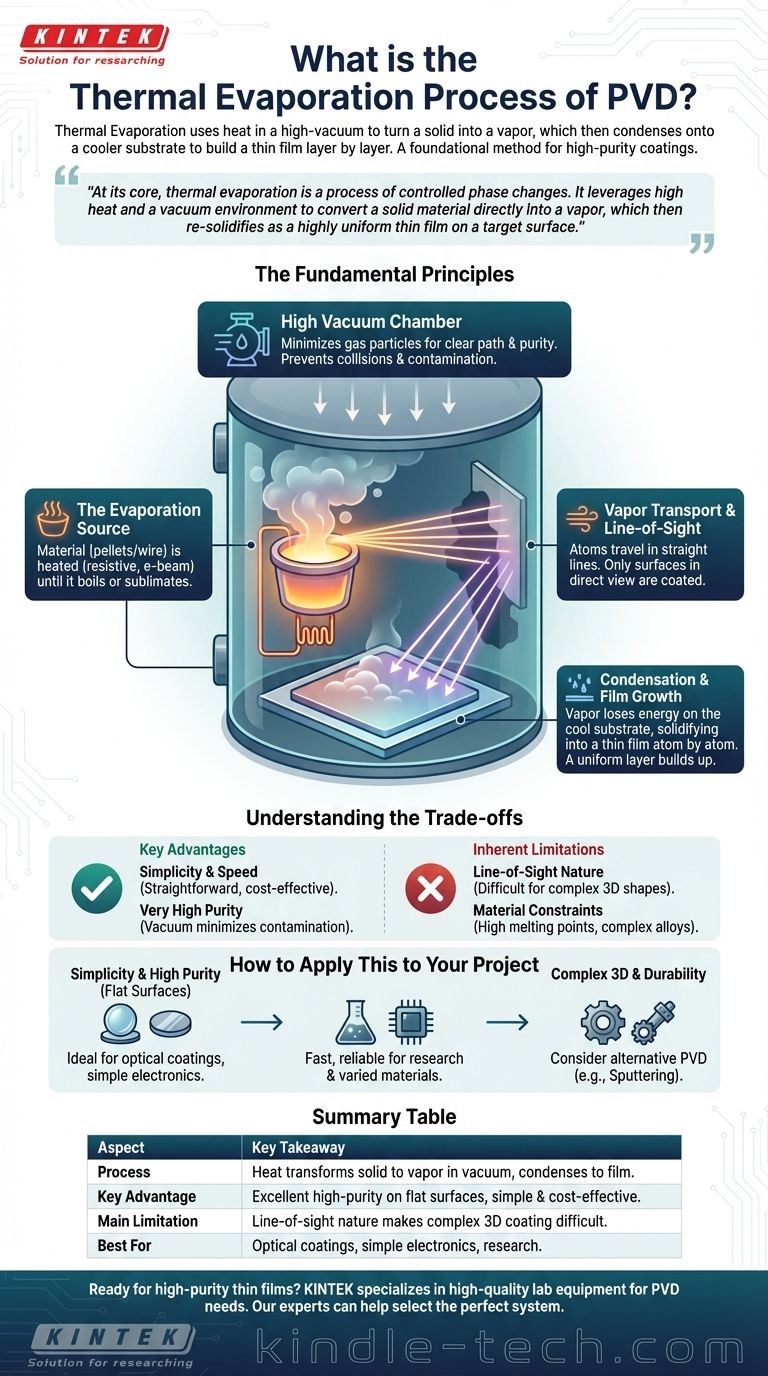

Les principes fondamentaux de l'évaporation thermique

Pour comprendre l'évaporation thermique, il est préférable de décomposer le processus en ses étapes critiques. Chaque étape est conçue pour contrôler l'état du matériau et assurer un film final propre et bien adhéré.

Le rôle du vide poussé

L'ensemble du processus est réalisé à l'intérieur d'une chambre à vide poussé. Cet environnement n'est pas facultatif ; il est essentiel au succès.

Un vide minimise la présence de molécules de gaz ambiant, ce qui permet d'atteindre deux objectifs critiques. Premièrement, il empêche le matériau source vaporisé d'entrer en collision avec les particules d'air, lui permettant de parcourir un chemin clair jusqu'au substrat. Deuxièmement, il réduit le risque de réactions chimiques indésirables et de contamination, garantissant la pureté du film déposé.

La source d'évaporation

Le matériau source, souvent sous forme de pastilles ou de fil, est chauffé jusqu'à ce qu'il bouille ou se sublime (passe directement de l'état solide à l'état gazeux).

Ce chauffage est réalisé par plusieurs méthodes. La plus courante est le chauffage résistif, où un courant est passé à travers un creuset ou un filament réfractaire contenant le matériau source. D'autres méthodes avancées comprennent l'utilisation de faisceaux d'électrons ou de lasers pour chauffer précisément le matériau.

Transport de vapeur et ligne de visée

Une fois que le matériau devient une vapeur, ses atomes voyagent en ligne droite loin de la source. Ceci est connu sous le nom de dépôt en ligne de visée.

Cette caractéristique signifie que le processus recouvre tout ce qui se trouve sur son trajet direct, un peu comme une bombe de peinture en aérosol. Toute surface qui n'est pas directement « visible » par la source d'évaporation ne recevra pas de revêtement.

Condensation et croissance du film

Lorsque le flux de vapeur atteint le substrat comparativement froid, les atomes perdent leur énergie thermique et se condensent à nouveau à l'état solide.

Cette condensation s'accumule atome par atome, formant une couche mince et solide. La température du substrat lui-même est souvent contrôlée pour influencer les propriétés du film, telles que sa structure et son adhérence.

Comprendre les compromis

Comme tout processus technique, l'évaporation thermique présente des avantages et des limites distincts qui la rendent adaptée à certaines applications et non à d'autres.

Avantages clés

L'avantage principal de l'évaporation thermique est sa simplicité et sa rapidité. Elle ne nécessite pas de gaz complexes ni de tensions élevées, ce qui en fait une méthode relativement simple et rentable.

Elle est également capable de produire des films de très haute pureté, car l'environnement sous vide minimise la contamination et le processus lui-même est une forme de distillation.

Limites inhérentes

L'inconvénient le plus important est sa nature en ligne de visée. Cela rend difficile le revêtement de formes tridimensionnelles complexes avec une épaisseur uniforme, car les surfaces qui ne font pas directement face à la source seront ombragées.

De plus, certains matériaux sont difficiles à déposer. Les matériaux à haut point de fusion nécessitent une grande quantité d'énergie, et les alliages complexes peuvent se décomposer ou s'évaporer à des vitesses différentes, modifiant la composition du film final.

Comment appliquer cela à votre projet

Le choix de la bonne méthode de dépôt dépend entièrement des exigences spécifiques de votre projet. L'évaporation thermique est un excellent outil lorsqu'elle est utilisée pour la bonne tâche.

- Si votre objectif principal est la simplicité et la haute pureté pour les surfaces planes : L'évaporation thermique est un choix idéal pour des applications telles que les revêtements optiques ou les contacts électroniques simples.

- Si votre objectif principal est le prototypage ou la recherche rentable : Cette méthode offre un moyen rapide et fiable de déposer une large gamme de matériaux sans équipement complexe.

- Si votre objectif principal est le revêtement de géométries 3D complexes ou de pièces mécaniques durables : Vous devriez envisager d'autres méthodes PVD comme le pulvérisation cathodique, qui n'ont pas les mêmes limites de ligne de visée.

Comprendre ces principes fondamentaux vous permet de tirer parti de la simplicité et de la pureté de l'évaporation thermique pour les applications où un revêtement direct et propre est primordial.

Tableau récapitulatif :

| Aspect | Idée clé |

|---|---|

| Processus | La chaleur transforme un solide en vapeur dans un vide, qui se condense en une couche mince sur un substrat. |

| Avantage clé | Excellent pour obtenir des revêtements de haute pureté sur des surfaces planes de manière simple et rentable. |

| Principale limite | La nature en ligne de visée rend difficile le revêtement uniforme de formes 3D complexes. |

| Idéal pour | Applications nécessitant une haute pureté sur des surfaces planes, telles que les revêtements optiques, l'électronique simple et la recherche. |

Prêt à obtenir des couches minces de haute pureté pour votre laboratoire ?

L'évaporation thermique est un outil puissant pour déposer des revêtements propres et uniformes. Que vous développiez de nouvelles couches optiques, créiez des composants électroniques ou meniez des recherches sur les matériaux, disposer du bon équipement est crucial pour le succès.

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en PVD et en dépôt de couches minces. Nos experts peuvent vous aider à choisir le système d'évaporation thermique parfait pour améliorer l'efficacité et les résultats de votre projet.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut soutenir l'innovation de votre laboratoire.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Qu'est-ce que le processus d'évaporation thermique en PVD ? Un guide étape par étape pour le dépôt de couches minces