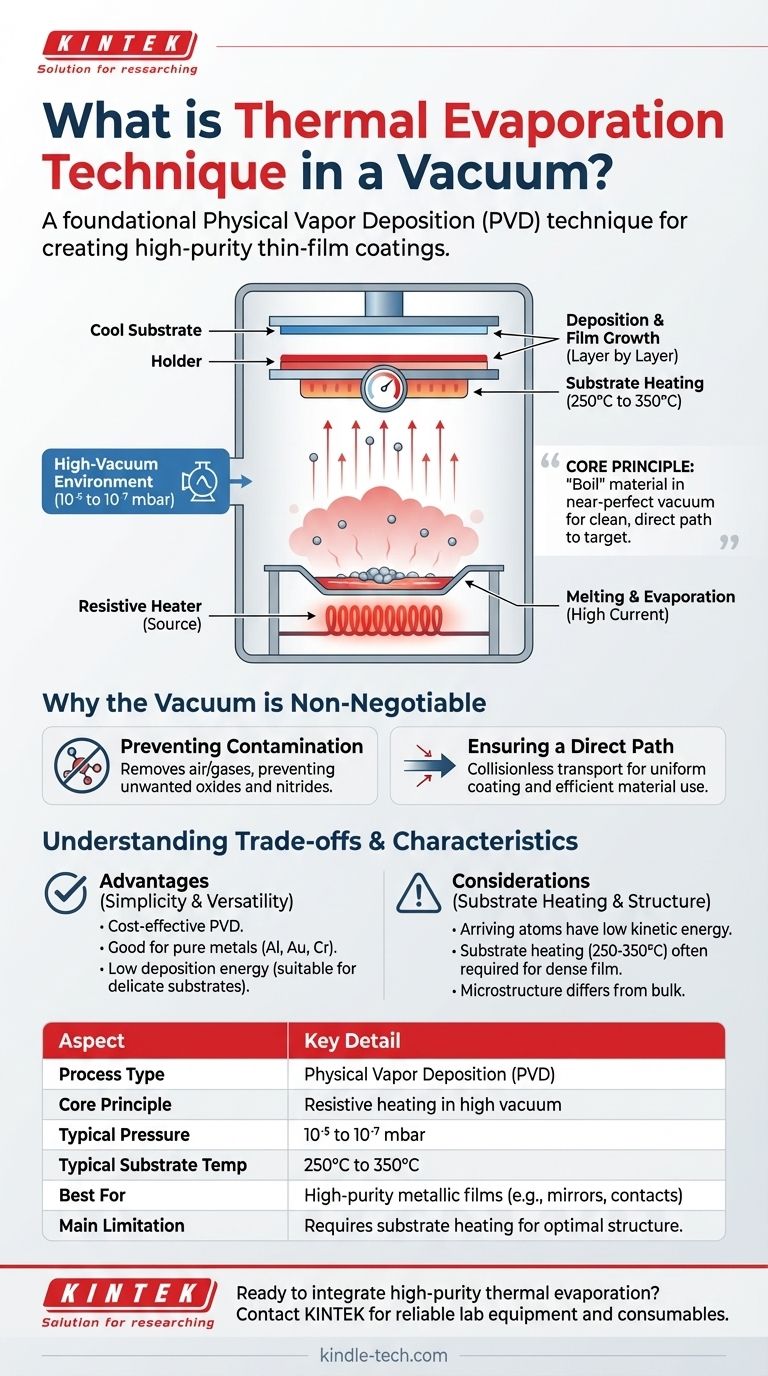

L'évaporation thermique est une technique fondamentale de dépôt de couches minces utilisée pour créer des revêtements de haute pureté sur une surface. C'est un type de dépôt physique en phase vapeur (PVD) où un matériau source est chauffé dans une chambre à vide poussé jusqu'à ce qu'il s'évapore. Cette vapeur voyage ensuite sans entrave à travers le vide et se condense sur un substrat plus froid, formant une couche mince et uniforme.

Le principe fondamental de l'évaporation thermique est de « faire bouillir » un matériau dans un vide quasi parfait. Ce vide n'est pas seulement une condition environnementale ; c'est un composant critique qui assure que les atomes vaporisés ont un chemin propre et direct vers la cible, empêchant la contamination et garantissant la qualité du film final.

Le mécanisme central : du solide à la couche mince

L'évaporation thermique, également appelée évaporation résistive, suit un processus physique simple et hautement contrôlé. Chaque étape est essentielle pour construire un film de haute qualité.

La source de matériau et le chauffage

Le processus commence par le placement du matériau à déposer — souvent sous forme de pastilles, de fil ou de poudre — dans un conteneur appelé source. Cette source peut être un petit creuset en céramique ou une « barquette » ou un « panier » fabriqué à partir d'un métal réfractaire comme le tungstène ou le molybdène.

Le rôle de la résistance électrique

Cette source est conçue pour avoir une résistance électrique élevée. Un courant électrique intense y est directement appliqué, ce qui provoque son chauffage rapide, un peu comme le filament d'une ampoule à incandescence. C'est pourquoi la technique est souvent appelée évaporation résistive.

Fusion et évaporation

La chaleur intense de la source est transférée au matériau de dépôt. À mesure que la température augmente, le matériau fond d'abord en liquide puis commence à s'évaporer, libérant un flux d'atomes ou de molécules dans la chambre. Cela se produit lorsque la pression de vapeur du matériau devient significative.

Dépôt sur le substrat

Ces atomes vaporisés voyagent en trajectoires droites, à vue, à travers la chambre à vide. Ils finissent par frapper un substrat plus froid (l'objet à revêtir) stratégiquement placé au-dessus ou près de la source. Au contact, les atomes perdent leur énergie thermique, se recondensent à l'état solide et s'accumulent couche par couche pour former une couche mince.

Pourquoi le vide est non négociable

L'ensemble du processus doit se dérouler dans un environnement sous vide poussé. La qualité de ce vide est directement liée à la qualité du film résultant.

Prévention de la contamination

La chambre à vide est pompée à des pressions extrêmement basses (typiquement 10⁻⁵ à 10⁻⁷ mbar) pour éliminer pratiquement tout l'air et les autres contaminants gazeux. Sans cela, le flux de vapeur chaude et réactive entrerait immédiatement en collision avec l'oxygène et l'azote, formant des oxydes et des nitrures indésirables dans le film.

Assurer un chemin direct

Le vide crée un environnement de transport sans collision. En éliminant les molécules d'air, il offre un chemin clair et dégagé pour que les atomes vaporisés voyagent de la source au substrat. Cela garantit un revêtement uniforme et une utilisation efficace du matériau source.

Comprendre les compromis et les caractéristiques

Bien qu'efficace, l'évaporation thermique est une technique présentant des forces et des limites spécifiques qui la rendent plus ou moins adaptée à certaines applications.

Simplicité et polyvalence

L'un des principaux avantages de l'évaporation thermique est sa simplicité relative et son coût-efficacité par rapport à d'autres méthodes PVD. Elle est très efficace pour déposer une large gamme de matériaux, en particulier les métaux purs et les alliages simples, permettant d'obtenir des films avec une bonne pureté et adhérence.

Faible énergie de dépôt

Les atomes dans l'évaporation thermique ne voyagent qu'avec leur énergie thermique, qui est assez faible. Cela signifie qu'ils arrivent sur le substrat avec moins d'énergie cinétique par rapport aux atomes dans un processus comme le pulvérisation cathodique (sputtering). Cela peut être un avantage pour le revêtement de substrats délicats.

La nécessité du chauffage du substrat

Une conséquence de la faible énergie de dépôt est que les atomes arrivants peuvent ne pas avoir assez d'énergie pour former d'eux-mêmes un film dense et bien structuré. Pour surmonter cela, le substrat est souvent chauffé entre 250°C et 350°C. Cette énergie ajoutée permet aux atomes de se déplacer à la surface et de s'installer dans une structure plus stable.

Différences de microstructure

Il est essentiel de comprendre que la microstructure du film déposé peut être très différente du matériau massif qui a été évaporé. La faible énergie et les conditions de vide créent un environnement de croissance unique, ce qui doit être pris en compte lorsque des propriétés matérielles spécifiques sont requises.

Quand choisir l'évaporation thermique

Le choix de la bonne technique de dépôt dépend entièrement des objectifs, des matériaux et du budget de votre projet.

- Si votre objectif principal est la rentabilité pour les métaux purs : L'évaporation thermique est un excellent choix pour déposer des films métalliques de haute pureté comme l'aluminium, l'or ou le chrome pour des applications telles que les miroirs et les contacts électriques.

- Si vous travaillez avec des substrats sensibles à la chaleur : La nature à basse énergie du flux de vapeur peut être bénéfique, mais vous devez considérer si le substrat peut tolérer le chauffage requis pour assurer une bonne qualité de film.

- Si l'obtention d'une structure cristalline spécifique est critique : Soyez prêt à contrôler soigneusement les paramètres du processus tels que la température du substrat et le taux de dépôt, et reconnaissez que d'autres méthodes PVD peuvent offrir un contrôle plus direct sur les propriétés finales du film.

En fin de compte, l'évaporation thermique est une technique puissante et accessible pour créer des couches minces de haute qualité lorsque ses principes de fonctionnement et ses limites sont correctement appliqués.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe de base | Chauffage résistif d'un matériau sous vide poussé pour créer une vapeur qui se condense sur un substrat. |

| Pression typique | 10⁻⁵ à 10⁻⁷ mbar |

| Température typique du substrat | 250°C à 350°C |

| Idéal pour | Dépôt rentable de métaux purs (ex : Al, Au) pour les miroirs, les contacts électriques. |

| Principale limite | La faible énergie de dépôt peut nécessiter un chauffage du substrat pour une densité et une structure de film optimales. |

Prêt à intégrer l'évaporation thermique de haute pureté dans votre flux de travail de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire fiables et de consommables pour tous vos besoins en dépôt de couches minces. Que vous développiez de nouveaux composants électroniques, des revêtements optiques ou des matériaux avancés, notre expertise et notre gamme de produits peuvent vous aider à obtenir des résultats précis et constants.

Discutons de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution d'évaporation thermique parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Les gens demandent aussi

- Pourquoi avons-nous besoin d'un vide pour le dépôt de couches minces ? Pour garantir la pureté, l'adhérence et le contrôle du processus

- Quels sont les dangers des évaporateurs ? Gérez les risques chimiques, thermiques et de pression

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Comment fonctionne l'évaporation par faisceau d'électrons ? Obtenez des films minces de haute pureté pour des applications exigeantes

- Quel est le processus de revêtement sous vide ? Obtenez une ingénierie de surface supérieure pour vos produits

- À quoi sert l'évaporation thermique dans la fabrication ? Création de films minces pour l'électronique, l'optique et plus encore

- Quel est l'usage du dépôt physique en phase vapeur ? Améliorer la durabilité, la performance et la pureté

- Quel est le processus de dépôt sous vide ? Obtenez des revêtements de précision au niveau atomique