En substance, l'évaporation par faisceau d'électrons (e-beam) est utilisée pour créer des films minces exceptionnellement purs et performants sur la surface d'un matériau. Ce processus est essentiel pour les applications qui exigent des propriétés spécifiques telles que la tolérance aux hautes températures, la résistance chimique et à l'usure, ou des caractéristiques optiques précises. C'est une technologie fondamentale dans des industries allant de l'aérospatiale et de l'automobile à l'électronique avancée et à l'optique.

L'objectif principal de l'évaporation par faisceau d'électrons n'est pas simplement de revêtir une surface, mais de modifier fondamentalement ses propriétés au niveau microscopique. Elle permet aux ingénieurs de déposer une couche de matériau ultra-mince et très pure pour donner à un composant de nouvelles capacités qu'il n'aurait pas autrement.

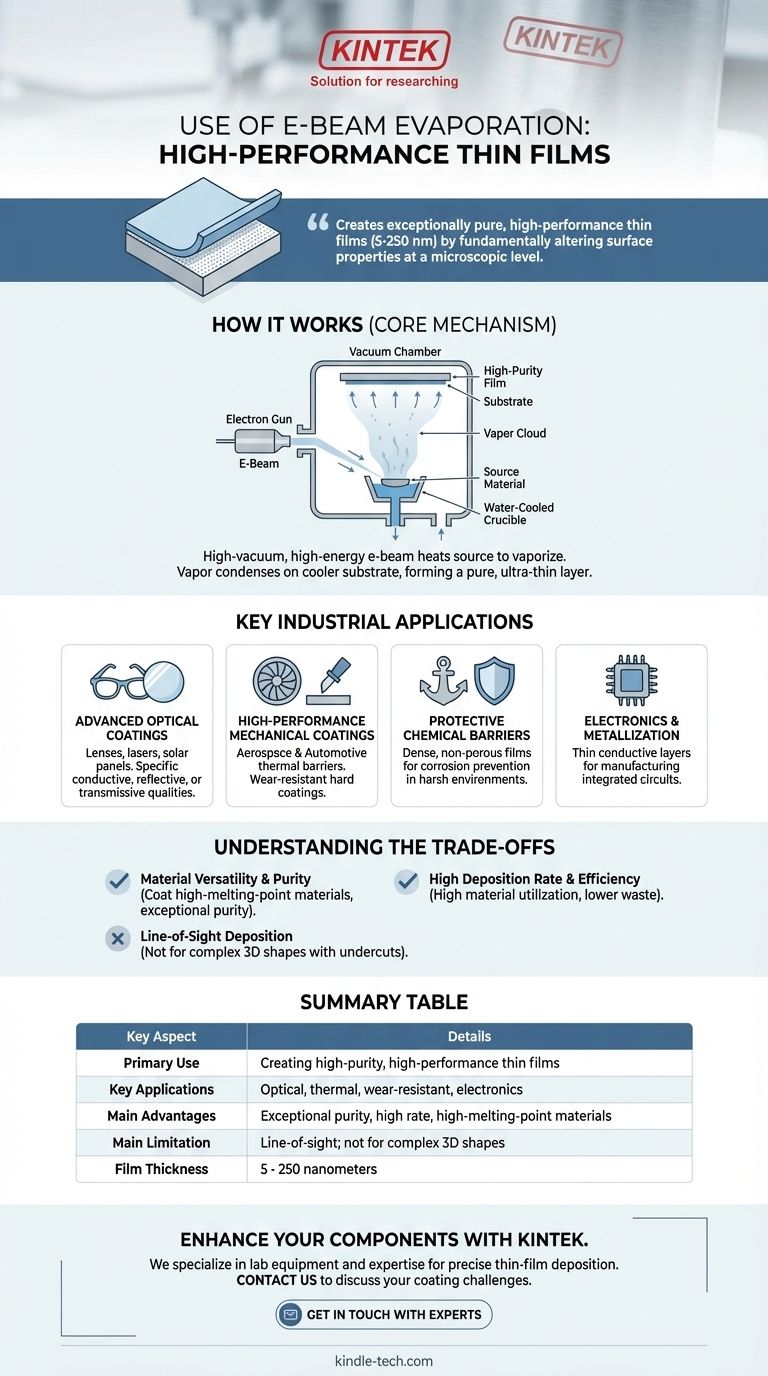

Comment fonctionne l'évaporation par faisceau d'électrons

Le mécanisme de base

Le processus se déroule à l'intérieur d'une chambre à vide poussé. Un faisceau d'électrons de haute énergie est précisément focalisé sur un matériau source, tel qu'un métal ou une céramique, maintenu dans un creuset refroidi par eau.

Cette énergie intense et ciblée chauffe le matériau source jusqu'à ce qu'il fonde et s'évapore, se transformant en vapeur.

La vapeur monte ensuite à travers le vide et se condense sur un substrat plus froid (l'objet à revêtir) positionné au-dessus, formant un film mince et solide.

Le résultat : un film de haute pureté

Cette méthode produit un revêtement de très haute pureté, généralement d'une épaisseur comprise entre 5 et 250 nanomètres. Le chauffage direct par le faisceau d'électrons garantit que seul le matériau source est vaporisé, minimisant ainsi la contamination.

Parce que le film est si mince, il améliore les propriétés de surface du substrat sans affecter sa précision dimensionnelle globale, ce qui est essentiel pour les composants de précision.

Principales applications industrielles

Revêtements optiques avancés

L'évaporation par faisceau d'électrons est une technologie dominante pour la fabrication de films minces optiques. Elle est utilisée pour donner au verre et à d'autres matériaux des qualités conductrices, réfléchissantes ou transmissives spécifiques.

Les applications clés incluent les revêtements antireflets sur les lunettes et les objectifs d'appareil photo, les films réfléchissants pour l'optique laser, et les revêtements pour le verre architectural et les panneaux solaires.

Revêtements mécaniques haute performance

Dans les industries aérospatiale et automobile, les composants doivent résister à des conditions extrêmes. L'évaporation par faisceau d'électrons est utilisée pour appliquer des revêtements de barrière thermique qui résistent aux hautes températures.

Elle est également utilisée pour créer des revêtements durs et durables sur les outils de coupe et les pièces de moteur, augmentant considérablement leur résistance à l'usure et leur durée de vie.

Barrières chimiques protectrices

Pour les composants exposés à des environnements difficiles, une couche protectrice est essentielle.

L'évaporation par faisceau d'électrons peut déposer un film dense et non poreux qui agit comme une barrière chimique. Ceci est utilisé sur les raccords marins et les composants industriels pour prévenir la corrosion.

Électronique et métallisation

Le processus est également utilisé dans l'industrie électronique pour la métallisation, où une fine couche de matériau conducteur est déposée sur un substrat. C'est une étape clé dans la fabrication des circuits intégrés et d'autres composants électroniques.

Comprendre les compromis

Avantage : polyvalence des matériaux et pureté

L'une des plus grandes forces de l'évaporation par faisceau d'électrons est sa capacité à déposer une grande variété de matériaux, y compris ceux ayant des points de fusion très élevés comme le titane ou les céramiques. La pureté du film final est exceptionnelle.

Avantage : taux de dépôt élevé et efficacité

Comparée à d'autres méthodes de dépôt, l'évaporation par faisceau d'électrons atteint souvent des taux de dépôt plus élevés. Elle offre également une grande efficacité d'utilisation des matériaux, ce qui réduit les déchets et les coûts, en particulier dans la production à grand volume.

Limitation : dépôt en ligne de mire

Le matériau évaporé se déplace en ligne droite de la source au substrat. Cette caractéristique de "ligne de mire" signifie qu'elle est excellente pour le revêtement de surfaces planes, mais ne convient pas pour le revêtement uniforme de formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la performance optique : L'e-beam est idéal pour créer des films multicouches avec les propriétés réfléchissantes et transmissives précises requises pour les lentilles, les filtres et les cellules solaires.

- Si votre objectif principal est la pureté des matériaux et la résistance aux hautes températures : Ce processus est un choix supérieur pour l'aérospatiale et les composants avancés où la contamination est inacceptable et la gestion thermique est essentielle.

- Si votre objectif principal est un revêtement dur résistant à l'usure : L'e-beam offre une méthode très efficace pour créer des surfaces durables sur les outils de coupe et les pièces mécaniques, prolongeant leur durée de vie opérationnelle.

En fin de compte, l'évaporation par faisceau d'électrons permet aux ingénieurs d'améliorer fondamentalement la surface d'un matériau, transformant des composants standard en actifs de haute performance.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Utilisation principale | Création de films minces de haute pureté et haute performance |

| Applications clés | Revêtements optiques, barrières thermiques, couches résistantes à l'usure, métallisation électronique |

| Principaux avantages | Pureté exceptionnelle, taux de dépôt élevé, capacité à revêtir des matériaux à haut point de fusion |

| Principale limitation | Processus en ligne de mire ; non idéal pour les formes 3D complexes avec des contre-dépouilles |

| Épaisseur typique du film | 5 - 250 nanomètres |

Prêt à améliorer vos composants avec des films minces de haute pureté ?

L'évaporation par faisceau d'électrons est une solution puissante pour les applications exigeant une pureté de matériau exceptionnelle, une résistance aux hautes températures et des performances optiques précises. Que vous développiez des optiques avancées, des composants aérospatiaux durables ou des systèmes électroniques sophistiqués, le bon processus de revêtement est essentiel à votre succès.

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et de l'expertise nécessaires pour un dépôt de films minces précis. Nos solutions vous aident à atteindre les propriétés matérielles requises pour des innovations révolutionnaires.

Contactez-nous dès aujourd'hui pour discuter de vos défis spécifiques en matière de revêtement et découvrir comment nous pouvons soutenir vos objectifs de R&D et de production. Transformons vos composants en actifs de haute performance.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Matériaux diamantés dopés au bore par CVD

- Assemblage d'étanchéité de conducteur pour traversée d'électrode sous vide à bride CF KF pour systèmes sous vide

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels facteurs affectent l'évaporation et la condensation ? Maîtrisez la science des changements de phase de l'eau

- Quelle est l'actualité de l'évaporation par faisceau d'électrons ? Un guide pour le dépôt de couches minces de haute pureté

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Quel est le principe du dépôt par faisceau d'électrons ? Un guide pour les films minces polyvalents et à grande vitesse

- Quel est le niveau de vide de l'évaporateur à faisceau d'électrons ? Obtenez des couches minces pures et de haute qualité

- Quels sont les 5 facteurs qui affectent le taux d'évaporation ? Maîtrisez le processus pour votre laboratoire

- Quel est l'effet de la température du substrat sur la pulvérisation cathodique ? Maîtriser la densité, la cristallinité et la contrainte du film

- Qu'est-ce que la synthèse par évaporation par faisceau d'électrons des nanofilms ? Un guide des films minces de haute pureté