À la base, un four de traitement thermique est un outil de précision utilisé pour modifier fondamentalement les propriétés physiques et mécaniques d'un matériau. En soumettant un matériau, le plus souvent de l'acier, à un cycle contrôlé de chauffage et de refroidissement, il est possible de modifier sa structure interne. Ce processus améliore des caractéristiques spécifiques pour optimiser la performance, la durabilité et la facilité de fabrication.

Un four de traitement thermique ne sert pas simplement à chauffer des objets. C'est un instrument d'ingénierie destiné à manipuler précisément la structure microscopique d'un matériau pour obtenir des résultats spécifiques, tels que l'augmentation de la résistance, la relaxation des contraintes ou l'amélioration de la résistance à l'usure.

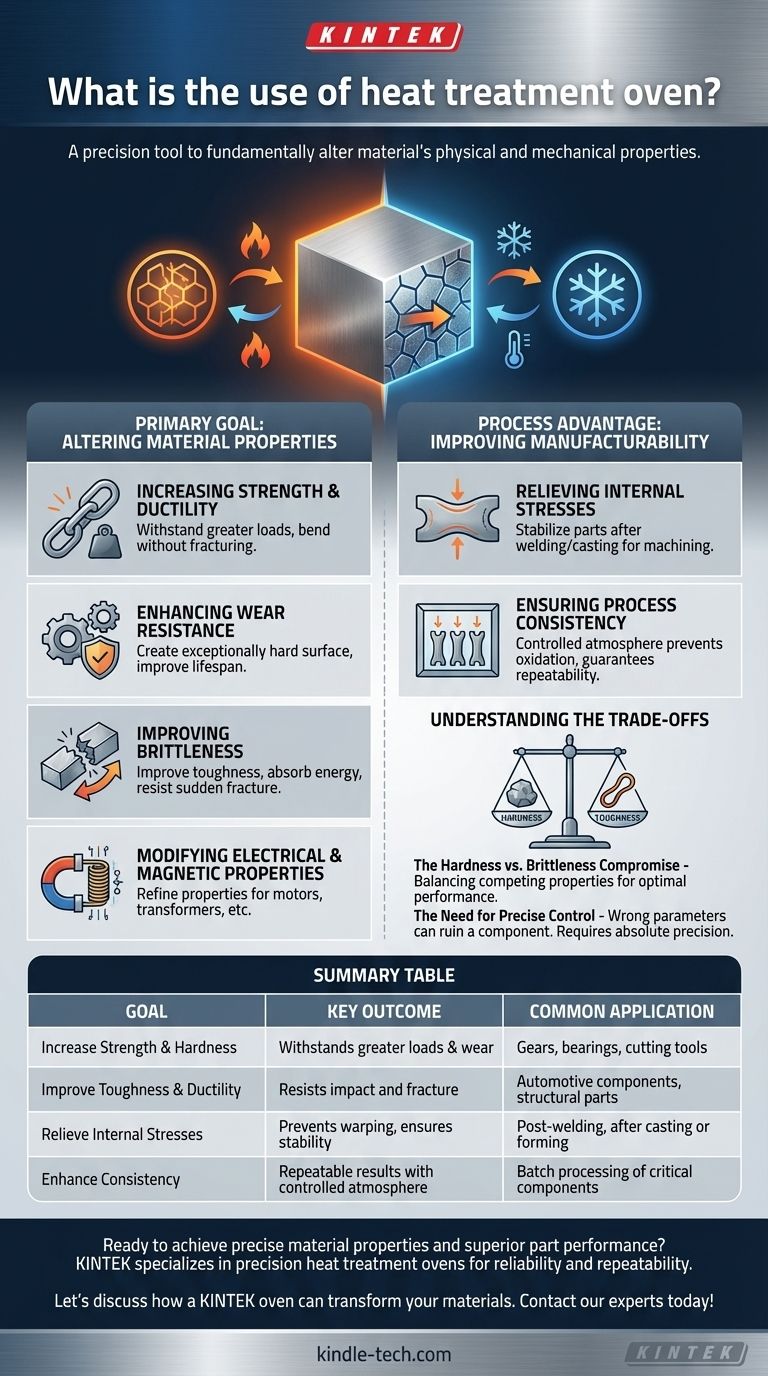

L'objectif principal : Modifier les propriétés des matériaux

Le but principal du traitement thermique est de transformer un matériau de son état de base en un état optimisé pour une application spécifique. Ceci est réalisé en modifiant sa structure cristalline.

Augmenter la résistance et la ductilité

Le traitement thermique peut augmenter considérablement la résistance d'un matériau, lui permettant de supporter des charges plus importantes sans se déformer. Simultanément, d'autres processus peuvent améliorer la ductilité, qui est la capacité d'un matériau à se plier ou à s'étirer sans se fracturer.

Améliorer la résistance à l'usure

Pour les composants soumis à des frictions, tels que les engrenages ou les roulements, le traitement thermique peut créer une surface exceptionnellement dure. Ce « durcissement superficiel » améliore considérablement la durée de vie de la pièce en la rendant plus résistante à l'abrasion et à l'usure.

Améliorer la fragilité

Certains matériaux, bien que solides, peuvent être cassants et sujets à se briser sous l'impact. Des cycles de traitement thermique spécifiques peuvent améliorer la ténacité, rendant le matériau plus apte à absorber l'énergie et à résister aux fractures soudaines.

Modifier les propriétés électriques et magnétiques

Au-delà des seules caractéristiques mécaniques, le traitement thermique est également utilisé pour affiner les propriétés électriques et magnétiques d'un matériau. Ceci est essentiel pour les composants utilisés dans les moteurs électriques, les transformateurs et autres applications électromagnétiques.

L'avantage du processus : Améliorer la facilité de fabrication

Le traitement thermique n'est pas seulement destiné à améliorer le produit final ; il constitue également une étape intermédiaire cruciale qui rend les processus de fabrication plus efficaces et fiables.

Soulager les contraintes internes

Des processus tels que le soudage, la coulée et le formage à chaud introduisent des contraintes internes importantes dans un matériau. Si elles ne sont pas traitées, ces contraintes peuvent provoquer la déformation, la fissuration ou la défaillance prématurée des pièces, et elles rendent l'usinage de précision difficile. Un cycle de traitement thermique peut soulager ces contraintes, stabilisant la pièce pour les opérations ultérieures.

Assurer la cohérence du processus

Les fours de traitement thermique modernes offrent une atmosphère contrôlée. Cela empêche le matériau de réagir avec l'oxygène de l'air pendant le chauffage, ce qui provoquerait autrement la formation de calamine et la dégradation de la surface. Ce contrôle garantit que chaque pièce d'un lot reçoit exactement le même traitement, conduisant à des niveaux élevés de qualité et de cohérence.

Comprendre les compromis

Le traitement thermique est un processus d'équilibrage de propriétés concurrentes. L'optimisation d'une caractéristique implique souvent un compromis sur une autre, ce qui est un principe fondamental en ingénierie des matériaux.

Le compromis dureté contre fragilité

Un compromis classique existe entre la dureté et la ténacité. Rendre un composant en acier extrêmement dur le rend presque toujours plus cassant et plus susceptible de se briser sous l'impact. L'objectif de l'ingénieur est de trouver le traitement thermique optimal qui offre une dureté suffisante sans introduire une fragilité inacceptable.

La nécessité d'un contrôle précis

Le traitement thermique n'est pas un processus indulgent. Utiliser une température, un temps de maintien ou une vitesse de refroidissement incorrects peut ruiner définitivement un composant, le rendant plus faible ou plus cassant qu'il ne l'était auparavant. Le processus exige une précision absolue et une compréhension approfondie de la métallurgie pour obtenir le résultat souhaité.

Comment appliquer cela à votre projet

Le processus de traitement thermique spécifique dont vous avez besoin dépend entièrement de votre objectif final. Le four est l'outil ; la recette métallurgique est la clé.

- Si votre objectif principal est la performance de la pièce finale : Privilégiez les traitements qui créent de la dureté et une résistance à l'usure pour la durabilité, ou de la ténacité pour la résistance aux chocs.

- Si votre objectif principal est la facilité de fabrication : Utilisez des traitements thermiques de relaxation des contraintes après le soudage ou le formage pour assurer la stabilité dimensionnelle en vue de l'usinage ultérieur.

- Si votre objectif principal est la cohérence du produit : Insistez pour utiliser un four à atmosphère contrôlée afin de prévenir l'oxydation de surface et de garantir des résultats reproductibles sur chaque pièce.

En fin de compte, maîtriser le traitement thermique vous permet de dicter le comportement d'un matériau pour répondre aux exigences exactes de votre conception.

Tableau récapitulatif :

| Objectif | Résultat clé | Application courante |

|---|---|---|

| Augmenter la résistance et la dureté | Résiste à des charges et à l'usure plus importantes | Engrenages, roulements, outils de coupe |

| Améliorer la ténacité et la ductilité | Résiste aux chocs et aux fractures | Composants automobiles, pièces structurelles |

| Soulager les contraintes internes | Prévient la déformation, assure la stabilité | Post-soudage, après coulée ou formage |

| Améliorer la cohérence | Résultats reproductibles avec atmosphère contrôlée | Traitement par lots de composants critiques |

Prêt à obtenir des propriétés matérielles précises et des performances de pièce supérieures ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des fours de traitement thermique de précision conçus pour la fiabilité et la répétabilité. Que vous vous concentriez sur l'amélioration de la durabilité de la pièce finale, l'amélioration de la facilité de fabrication ou la garantie de la cohérence d'un lot à l'autre, nos solutions sont conçues pour répondre à vos besoins métallurgiques spécifiques.

Discutons de la manière dont un four KINTEK peut transformer vos matériaux et optimiser votre processus. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Étuve de séchage par circulation d'air à chauffage électrique scientifique de laboratoire

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à moufle de laboratoire 1200℃

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Circulateur de bain d'eau de refroidissement et de chauffage 50L pour réaction à température constante haute et basse

Les gens demandent aussi

- Comment un four de séchage à température constante de laboratoire contribue-t-il au traitement des précipités d'oxyde de zinc synthétisés ?

- Quelle est la fonction d'une étuve de laboratoire dans le prétraitement de l'alliage Zr2.5Nb ? Assurer des résultats précis des tests de corrosion

- Pourquoi un four de séchage à air pulsé est-il nécessaire pour la poudre de ZnS ? Protéger les céramiques frittées contre la fissuration

- Comment un processus de séchage contrôlé garantit-il la qualité des films radiochromiques ? Obtenir des résultats dosimétriques précis

- Quel est le rôle d'une étuve à circulation d'air forcée dans la synthèse des COF ? Favoriser les réactions solvothermiques à haute cristallinité