L'utilisation principale du fritté dans un haut fourneau est de servir de matière première pré-traitée et idéale pour la production de fer. Il s'agit d'un agrégat élaboré, créé en chauffant de fines particules de minerai de fer avec un fondant et un combustible jusqu'à ce qu'elles fusionnent en une masse dure et poreuse. Ce processus transforme des fines de minerai autrement inutilisables en un produit ayant la taille, la résistance et les propriétés chimiques parfaites nécessaires pour un fonctionnement efficace du haut fourneau.

Le problème fondamental est que le minerai de fer fin, semblable à de la poussière, ne peut pas être introduit directement dans un haut fourneau — il obstruerait le fourneau et s'échapperait par le haut. Le frittage résout ce problème en agglomérant ces fines en un matériau solide et perméable qui optimise l'ensemble du processus de fabrication du fer.

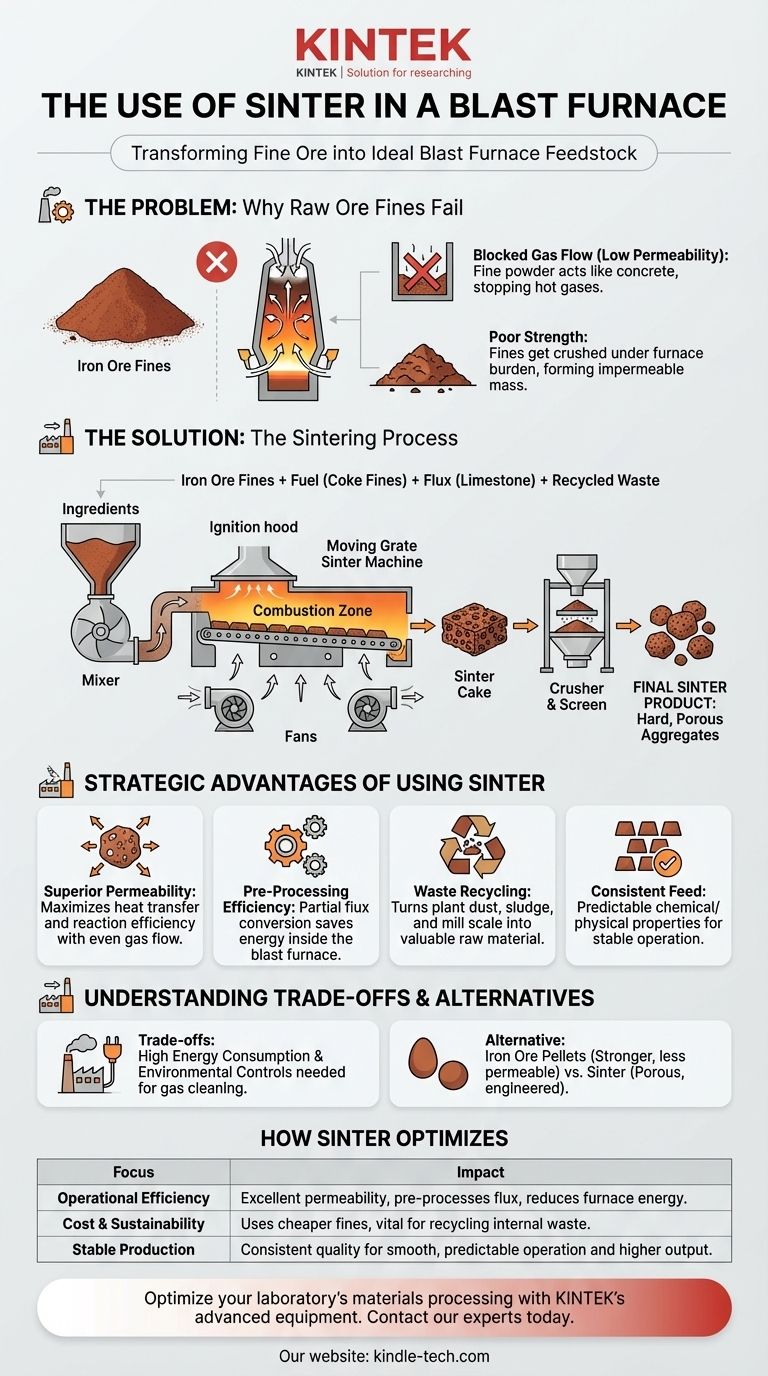

Le problème : pourquoi les fines de minerai brut échouent dans un fourneau

Le dilemme des "fines"

L'extraction et le traitement du minerai de fer génèrent naturellement une quantité importante de matériaux fins, semblables à de la poudre. Ces "fines" sont riches en fer mais sont physiquement inadaptées à une utilisation directe.

Flux de gaz bloqué (faible perméabilité)

Un haut fourneau repose sur un flux ascendant continu de gaz extrêmement chauds pour chauffer et réduire chimiquement le minerai de fer. Un lit de poudres fines agirait comme du béton, bloquant ce flux de gaz crucial et empêchant le fourneau de fonctionner.

Faible résistance et stabilité

Les matières premières dans un haut fourneau forment une colonne massive pesant des milliers de tonnes. Les particules fines manquent de la résistance mécanique nécessaire pour supporter ce poids et seraient écrasées en une masse dense et imperméable.

La solution : comment le frittage crée la matière première idéale

Combinaison des ingrédients

Le processus de frittage commence par le mélange de fines de minerai de fer avec d'autres matériaux essentiels à grains fins :

- Combustible : Les fines de coke fournissent la chaleur pour le processus de fusion.

- Fondant : Des fines de calcaire ou de dolomie sont ajoutées pour aider à éliminer les impuretés dans le haut fourneau ultérieurement.

- Matériaux recyclés : La poussière, les boues et les scories de laminage provenant d'autres parties de l'aciérie sont souvent incluses, faisant du frittage un processus de recyclage efficace.

Fusion des particules par la chaleur

Ce mélange soigneusement préparé est étalé sur une grille mobile. La surface est enflammée, et de puissants ventilateurs aspirent l'air à travers le lit. Cela crée une zone de combustion étroite et à haute température qui se déplace à travers le matériau, chauffant les particules à environ 1300-1400°C.

Cette température est suffisamment élevée pour provoquer la fusion des surfaces des particules — un processus appelé fusion naissante — sans faire fondre toute la masse.

Création du produit final

Le résultat est une feuille solide et fusionnée appelée "gâteau de fritté". Ce gâteau est ensuite brisé, concassé et criblé pour produire un produit final de taille constante et contrôlée, et de porosité élevée.

Les avantages stratégiques de l'utilisation du fritté

1. Perméabilité supérieure

La structure poreuse du fritté est sa propriété physique la plus importante. Elle permet aux gaz réducteurs chauds de circuler uniformément dans le fourneau, maximisant le transfert de chaleur et l'efficacité des réactions chimiques.

2. Pré-traitement pour l'efficacité

Le processus de frittage accomplit une partie du travail chimique avant même que le matériau n'entre dans le haut fourneau. Le calcaire (carbonate de calcium) est partiellement converti en chaux (oxyde de calcium), une étape qui consommerait autrement une énergie précieuse à l'intérieur du fourneau.

3. Un vecteur de recyclage

Le frittage est la principale méthode de recyclage des déchets riches en fer générés au sein d'une aciérie. Cela transforme un problème d'élimination coûteux en une matière première précieuse, améliorant à la fois les performances économiques et environnementales.

4. Alimentation cohérente et prévisible

En mélangeant diverses matières premières, une usine de frittage produit une matière première aux propriétés chimiques et physiques très cohérentes. Cette cohérence conduit à un fonctionnement du haut fourneau plus stable, prévisible et contrôlable.

Comprendre les compromis

Forte consommation d'énergie

Une usine de frittage est elle-même une grande consommatrice d'énergie. Le processus nécessite une énergie thermique et électrique importante pour faire fonctionner les ventilateurs et générer la chaleur nécessaire à la fusion.

Les contrôles environnementaux sont essentiels

Le processus peut libérer des polluants comme les oxydes de soufre (SOx), les oxydes d'azote (NOx) et la poussière. Les usines de frittage modernes nécessitent des systèmes de nettoyage des gaz étendus et coûteux pour atténuer leur impact environnemental.

L'alternative : les boulettes

L'autre forme principale de matière première agglomérée est constituée de boulettes de minerai de fer. Les boulettes sont formées en roulant des concentrés de minerai très fins en petites billes et en les cuisant dans un four. Bien que souvent plus résistantes que le fritté, elles sont généralement moins perméables. Le choix entre l'utilisation de fritté ou de boulettes dépend souvent de la qualité du minerai disponible et de l'économie spécifique de l'aciérie.

Comment le fritté optimise le haut fourneau

- Si votre objectif principal est l'efficacité opérationnelle : Le fritté offre une excellente perméabilité pour le flux de gaz et pré-traite le fondant, réduisant l'énergie nécessaire à l'intérieur du haut fourneau.

- Si votre objectif principal est la réduction des coûts et la durabilité : Le fritté permet l'utilisation de fines de minerai de fer moins chères et sert d'outil vital pour le recyclage des déchets internes de l'usine.

- Si votre objectif principal est une production stable : La qualité constante et élaborée du fritté assure un fonctionnement du fourneau fluide et prévisible, conduisant à une production plus élevée et à une meilleure qualité de la fonte brute.

En fin de compte, le fritté transforme un sous-produit industriel de faible valeur en un atout de haute performance essentiel à la sidérurgie moderne et efficace.

Tableau récapitulatif :

| Avantage | Impact sur le fonctionnement du haut fourneau |

|---|---|

| Perméabilité supérieure | Permet un flux de gaz uniforme pour un transfert de chaleur et des réactions chimiques efficaces. |

| Fondant pré-traité | Réduit la consommation d'énergie en convertissant partiellement le calcaire en chaux avant l'entrée. |

| Recyclage des déchets | Incorpore la poussière et les boues de l'usine, transformant les déchets en matière première précieuse. |

| Qualité constante | Fournit une alimentation stable et prévisible pour un fonctionnement plus fluide du fourneau et une production plus élevée. |

Optimisez le traitement des matériaux de votre laboratoire avec l'équipement avancé de KINTEK. Tout comme le fritté améliore l'efficacité des hauts fourneaux, nos fours de laboratoire, broyeurs et consommables sont conçus pour fournir des résultats précis et fiables pour votre recherche et votre contrôle qualité. Que vous testiez des matières premières ou développiez de nouveaux processus, KINTEK fournit les outils robustes dont vous avez besoin pour réussir. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite aux défis uniques de votre laboratoire !

Guide Visuel

Produits associés

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitation continue sous vide de graphite

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Comment un four sous vide contribue-t-il à la formation de membranes d'électrolyte solide ? Obtenir des matériaux denses et sans défauts

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Quel est le rôle du système hydraulique dans le pressage à chaud ? Atteindre une densité et une résistance maximales du matériau