Oui, la diffusion atomique est le mécanisme fondamental qui rend le frittage possible. Lorsqu'une collection de particules de poudre est chauffée, les atomes acquièrent suffisamment d'énergie thermique pour se déplacer et se réorganiser. Ce mouvement atomique, ou diffusion, permet aux particules individuelles de se lier, réduisant l'espace vide (porosité) entre elles et formant une masse solide et cohérente bien avant que le matériau n'atteigne son point de fusion.

Le frittage n'est pas un processus de fusion des particules. Il exploite plutôt la diffusion atomique activée thermiquement pour éliminer les surfaces entre les particules, les soudant efficacement à l'échelle atomique pour créer un objet dense et solide.

Comment la chaleur et la diffusion animent le processus de frittage

Pour comprendre le frittage, il est crucial de regarder au-delà du processus de haut niveau et de se concentrer sur le comportement des atomes individuels. L'objectif principal est de réduire l'énergie totale du système.

Le rôle de l'énergie thermique

Le chauffage d'un compact de poudre fournit l'énergie d'activation nécessaire à ses atomes. Cette énergie ne fait pas fondre le matériau en vrac, mais provoque une vibration intense des atomes au sein du réseau cristallin.

Cette vibration donne aux atomes la capacité de rompre leurs liaisons fixes et de migrer, ou de diffuser, d'un endroit à un autre.

La diffusion atomique en action

La diffusion est le mouvement net des atomes d'une zone de forte concentration vers une zone de faible concentration. Dans le frittage, les particules elles-mêmes sont des zones de forte concentration atomique, et les pores ou vides entre elles sont des zones de concentration nulle.

Les atomes migrent pour remplir ces vides, comblant les lacunes entre les particules adjacentes. Ce processus commence par la formation de petits "cols" aux points de contact, qui se développent progressivement jusqu'à l'élimination des pores.

L'objectif : minimiser l'énergie de surface

Une poudre fine a une énorme surface par rapport à son volume. D'un point de vue thermodynamique, il s'agit d'un état instable et à haute énergie.

En se liant et en éliminant les surfaces internes des pores, le matériau atteint un état plus stable et à plus faible énergie. La diffusion est simplement le mécanisme physique que le matériau utilise pour atteindre cet état préféré.

Mécanismes clés de frittage et rôle de la diffusion

Bien que la diffusion soit toujours le moteur principal, la manière dont elle se produit peut varier. Les deux approches principales sont le frittage en phase solide et en phase liquide.

Frittage en phase solide

C'est la forme la plus pure du processus, où le matériau reste entièrement solide tout au long.

La diffusion se produit par plusieurs voies, y compris le long de la surface des particules, le long des limites entre les grains et à travers la masse du réseau cristallin lui-même. Cette méthode offre un excellent contrôle dimensionnel.

Frittage en phase liquide

Dans cette technique, une petite fraction du matériau (ou un liant ajouté) fond à la température de frittage, créant une phase liquide qui coexiste avec les particules solides.

Ce liquide agit comme une voie de transport à grande vitesse. Les atomes des particules solides se dissolvent dans le liquide, y diffusent rapidement et se reprécipitent au niveau des cols croissants entre les particules. Cela accélère considérablement la densification.

Comprendre les compromis

Le contrôle de la diffusion est un exercice d'équilibre. Les variables que vous manipulez pour encourager la diffusion ont des conséquences directes sur le produit final.

Temps et température

C'est le compromis central. Des températures plus élevées augmentent le taux de diffusion de manière exponentielle, réduisant le temps nécessaire pour atteindre la densité.

Cependant, des températures excessivement élevées peuvent provoquer une croissance indésirable des grains, ce qui peut dégrader les propriétés mécaniques du matériau final.

Porosité vs. Retrait

Le résultat direct de l'élimination de la porosité est que le composant global rétrécit. Le frittage est fondamentalement un processus de densification.

Ce retrait doit être précisément prédit et pris en compte dans la conception initiale de la pièce, nécessitant souvent une modélisation complexe et des tests empiriques.

L'avantage et le risque de la phase liquide

Bien que le frittage en phase liquide soit plus rapide et puisse conduire à des densités plus élevées, il introduit une complexité.

La quantité et la viscosité du liquide doivent être soigneusement contrôlées. Trop de liquide peut faire s'affaisser la pièce ou lui faire perdre sa forme, tandis que trop peu ne fournira pas l'accélération prévue.

Faire le bon choix pour votre objectif

Comprendre que la diffusion est le moteur du frittage vous permet de sélectionner et de contrôler le processus pour obtenir des propriétés matérielles spécifiques.

- Si votre objectif principal est une grande pureté et un contrôle dimensionnel précis : Le frittage en phase solide est souvent le meilleur choix, car il évite les complexités et la contamination potentielle d'une phase liquide.

- Si votre objectif principal est la vitesse et l'obtention d'une densité maximale : Le frittage en phase liquide est très efficace car le liquide fournit un chemin rapide pour le transport atomique requis.

- Si vous travaillez avec des matériaux très résistants (comme les céramiques ou les métaux réfractaires) : Des méthodes avancées comme le pressage à chaud ou le frittage laser (DMLS) utilisent une pression externe ou une énergie intense et localisée pour faciliter le processus de diffusion naturelle.

En fin de compte, maîtriser le frittage signifie maîtriser le contrôle de la diffusion atomique pour construire un matériau plus solide et plus dense, atome par atome.

Tableau récapitulatif :

| Type de frittage | Mécanisme de diffusion primaire | Avantage clé |

|---|---|---|

| Phase solide | Diffusion à travers le réseau solide, les joints de grains ou les surfaces | Excellent contrôle dimensionnel et pureté |

| Phase liquide | Diffusion rapide à travers une phase liquide | Densification plus rapide et densité finale plus élevée |

Prêt à maîtriser le processus de frittage pour vos matériaux ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires pour contrôler précisément la température, l'atmosphère et le temps – les variables critiques qui régissent la diffusion et déterminent les propriétés de votre produit final. Que vous développiez de nouvelles céramiques, métaux ou composites, nos solutions vous aident à atteindre l'équilibre parfait entre densité, résistance et précision dimensionnelle.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les objectifs de R&D et de production de votre laboratoire en matière de frittage.

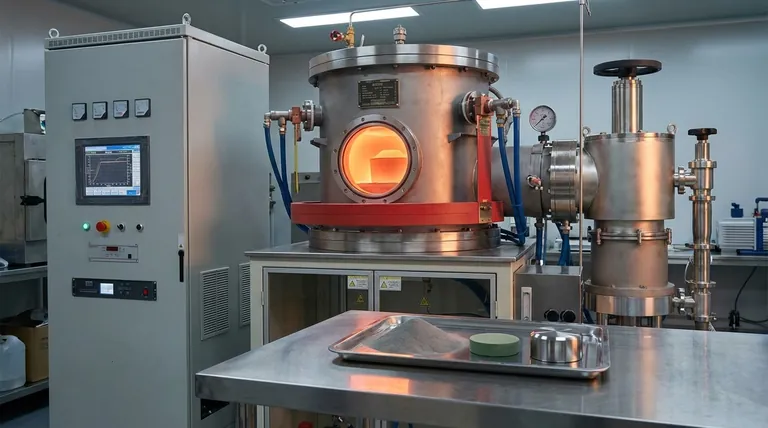

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Qu'est-ce que le temps de frittage ? Une variable de processus critique pour la densité et la résistance des matériaux

- Quelles sont les méthodes de chauffage pour le brasage ? Choisissez la bonne méthode pour vos besoins de production