Le temps de frittage n'est pas une constante fixe, mais une variable de processus critique qui dicte la qualité finale d'un composant. Il fait référence à la durée spécifique pendant laquelle un matériau compacté est maintenu à sa température de frittage maximale. Pendant cette période de "trempage" ou de "maintien", la diffusion atomique se produit, fusionnant les particules individuelles pour réduire la porosité et augmenter la densité et la résistance du matériau.

Le temps de frittage doit être soigneusement équilibré avec la température et les caractéristiques du matériau. L'objectif est d'atteindre la densité et les propriétés mécaniques souhaitées du matériau sans introduire de défauts ni gaspiller d'énergie, ce qui en fait un paramètre crucial pour le contrôle du processus.

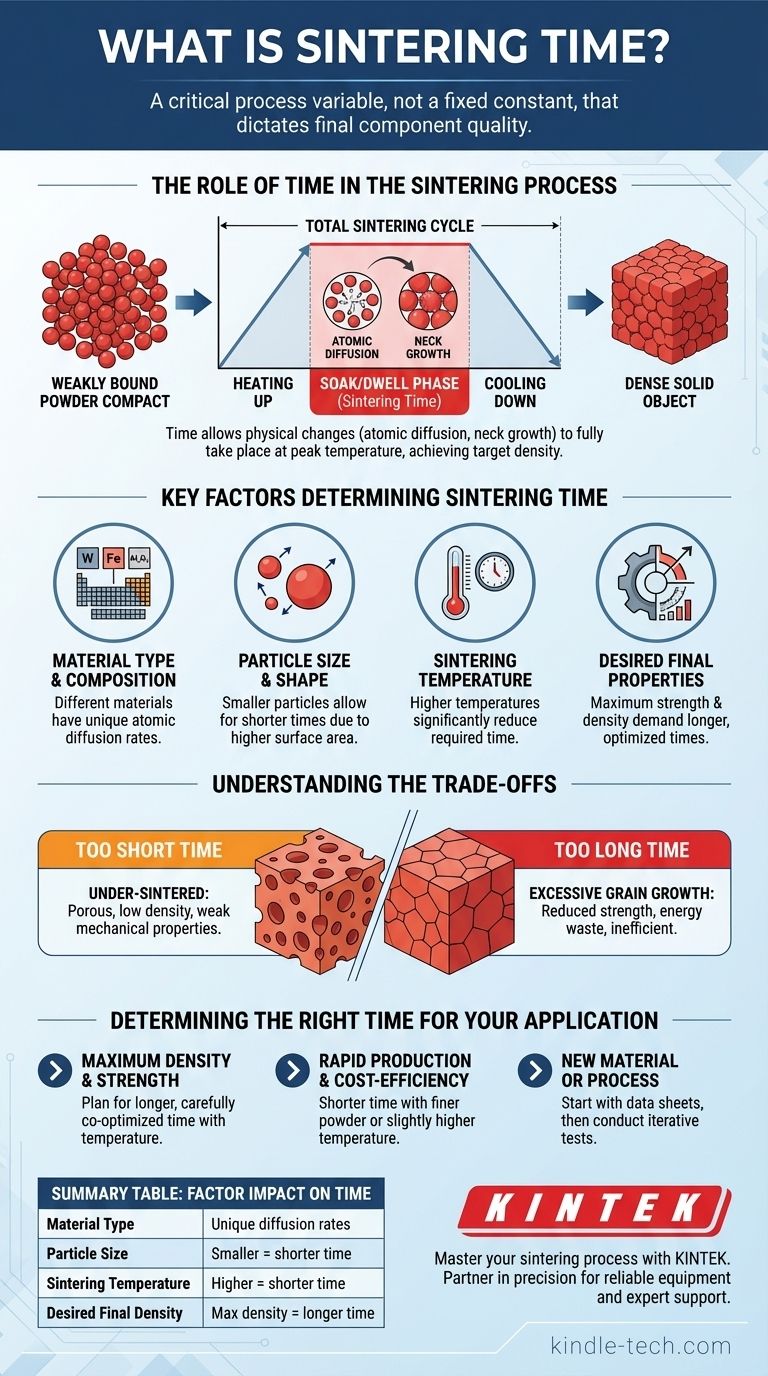

Le rôle du temps dans le processus de frittage

Le frittage transforme une poudre faiblement liée en un objet dense et solide. Alors que la température fournit l'énergie nécessaire à cette transformation, le temps permet aux changements physiques de se produire pleinement.

Définition de la phase de "trempage" du frittage

Le cycle de frittage total comprend le chauffage, le maintien en température et le refroidissement. Le temps de frittage fait spécifiquement référence à la phase intermédiaire – la période pendant laquelle le matériau est maintenu à la température maximale désignée. C'est l'étape la plus critique pour la densification.

Que se passe-t-il pendant ce temps ?

À la température de frittage maximale, les atomes deviennent très mobiles. Ils diffusent à travers les limites des particules adjacentes, formant des "cols" qui se développent avec le temps. À mesure que ces cols s'étendent, les particules se rapprochent, réduisant les vides (pores) entre elles et rendant le composant entier plus dense.

L'objectif : Atteindre la densité cible

L'objectif principal de la phase de trempage est d'atteindre la densité finale cible. Un temps de frittage plus long permet une plus grande diffusion atomique, ce qui conduit à une plus grande élimination des pores et à une pièce finale plus dense et plus résistante.

Facteurs clés qui déterminent le temps de frittage

Il n'y a pas de temps de frittage universel ; il dépend fortement du matériau et du résultat souhaité. Plusieurs facteurs clés doivent être pris en compte.

Type et composition du matériau

Différents matériaux ont des taux de diffusion atomique très différents. Des métaux comme le tungstène ont des points de fusion extrêmement élevés et nécessitent des profils temps-température spécifiques, tandis que de nombreuses céramiques frittent dans des conditions entièrement différentes. La présence d'additifs peut également accélérer ou inhiber le processus.

Taille et forme des particules

Les particules plus petites ont un rapport surface/volume plus élevé. Cela offre plus de points de contact et une plus grande force motrice pour la diffusion, permettant généralement des temps de frittage plus courts par rapport aux particules plus grandes.

Température de frittage

Le temps et la température sont inextricablement liés. Une température de frittage plus élevée augmente le taux de diffusion atomique, ce qui peut réduire considérablement le temps de frittage requis. Cependant, augmenter trop la température risque de provoquer la fusion ou de favoriser une croissance granulaire indésirable.

Propriétés finales souhaitées

La performance requise du composant final est un facteur majeur. Une pièce structurelle qui nécessite une résistance maximale et une porosité quasi nulle exigera un temps de frittage plus long et plus optimisé qu'un composant où une certaine porosité résiduelle est acceptable.

Comprendre les compromis : Les risques d'un timing incorrect

L'optimisation du temps de frittage est un exercice d'équilibre. S'écarter de la fenêtre optimale peut gravement compromettre la qualité du produit final.

Que se passe-t-il si le temps est trop court ?

Si le temps de frittage est insuffisant, la pièce sera "sous-frittée". La diffusion sera incomplète, ce qui entraînera un composant poreux avec une faible densité, une mauvaise liaison entre les particules et de faibles propriétés mécaniques comme la résistance et la dureté.

Que se passe-t-il si le temps est trop long ?

Un temps de frittage excessif est non seulement inefficace et coûteux, mais peut également être préjudiciable. Le risque principal est une croissance granulaire excessive. À mesure que les grains coalescent et grossissent, la résistance mécanique du matériau peut en fait diminuer. Cela gaspille de l'énergie et réduit le débit de l'opération de fabrication.

Déterminer le bon moment pour votre application

Le temps de frittage optimal est toujours un compromis entre l'atteinte des propriétés matérielles idéales, l'efficacité du processus et le coût.

- Si votre objectif principal est une densité et une résistance maximales : Prévoyez un temps de frittage plus long, qui doit être soigneusement co-optimisé avec la température pour obtenir une densification complète sans provoquer de croissance granulaire excessive.

- Si votre objectif principal est une production rapide et une rentabilité : Vous pouvez utiliser un temps plus court, souvent compensé par l'utilisation d'une poudre de départ plus fine ou d'une température de frittage légèrement plus élevée (mais soigneusement contrôlée).

- Si vous travaillez avec un nouveau matériau ou processus : Commencez toujours par les paramètres fournis sur les fiches techniques ou dans la littérature établie, puis effectuez des tests itératifs pour affiner le temps optimal pour votre équipement et vos objectifs spécifiques.

En fin de compte, maîtriser le temps de frittage consiste à contrôler précisément la transformation du matériau d'une poudre lâche en un composant solide de haute performance.

Tableau récapitulatif :

| Facteur | Impact sur le temps de frittage |

|---|---|

| Type de matériau | Différents matériaux (par ex. métaux vs céramiques) ont des taux de diffusion uniques. |

| Taille des particules | Les particules plus petites permettent généralement des temps de frittage plus courts. |

| Température de frittage | Des températures plus élevées peuvent réduire considérablement le temps requis. |

| Densité finale souhaitée | Une résistance et une densité maximales nécessitent un temps plus long et optimisé. |

Maîtrisez votre processus de frittage avec KINTEK.

Déterminer le temps de frittage précis est essentiel pour atteindre la densité, la résistance et la qualité souhaitées de vos composants. Notre expertise en équipement de laboratoire et consommables peut vous aider à optimiser cette variable clé pour vos matériaux et objectifs de production spécifiques.

Laissez KINTEK être votre partenaire de précision. Nous fournissons l'équipement fiable et le support expert dont vous avez besoin pour garantir que votre processus de frittage est efficace et efficient, vous faisant gagner du temps et de l'argent tout en maximisant les performances.

Contactez nos experts dès aujourd'hui pour discuter de vos défis de frittage et découvrir la bonne solution pour votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce que le processus de frittage en métallurgie des poudres ? Transformer la poudre en pièces métalliques durables

- Quels sont les défauts des pièces frittées ? Éviter les problèmes de déformation, de fissuration et de porosité

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Quelles sont les méthodes de chauffage pour le brasage ? Choisissez la bonne méthode pour vos besoins de production

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides