Essentiellement, le frittage utilise un chauffage contrôlé pour fusionner des particules de poudre libres en un objet solide et dense sans faire fondre le matériau. Les méthodes de chauffage les plus courantes reposent sur le rayonnement et la convection à partir d'éléments chauffants en céramique, tandis que des procédés plus spécialisés utilisent l'induction sous vide ou les micro-ondes pour fournir l'énergie thermique nécessaire.

La méthode de chauffage spécifique est secondaire par rapport à l'objectif principal : fournir suffisamment d'énergie thermique pour activer la diffusion atomique. Ce processus permet aux atomes des particules individuelles de se déplacer et de se lier ensemble, éliminant systématiquement les espaces vides entre elles et créant une masse solide.

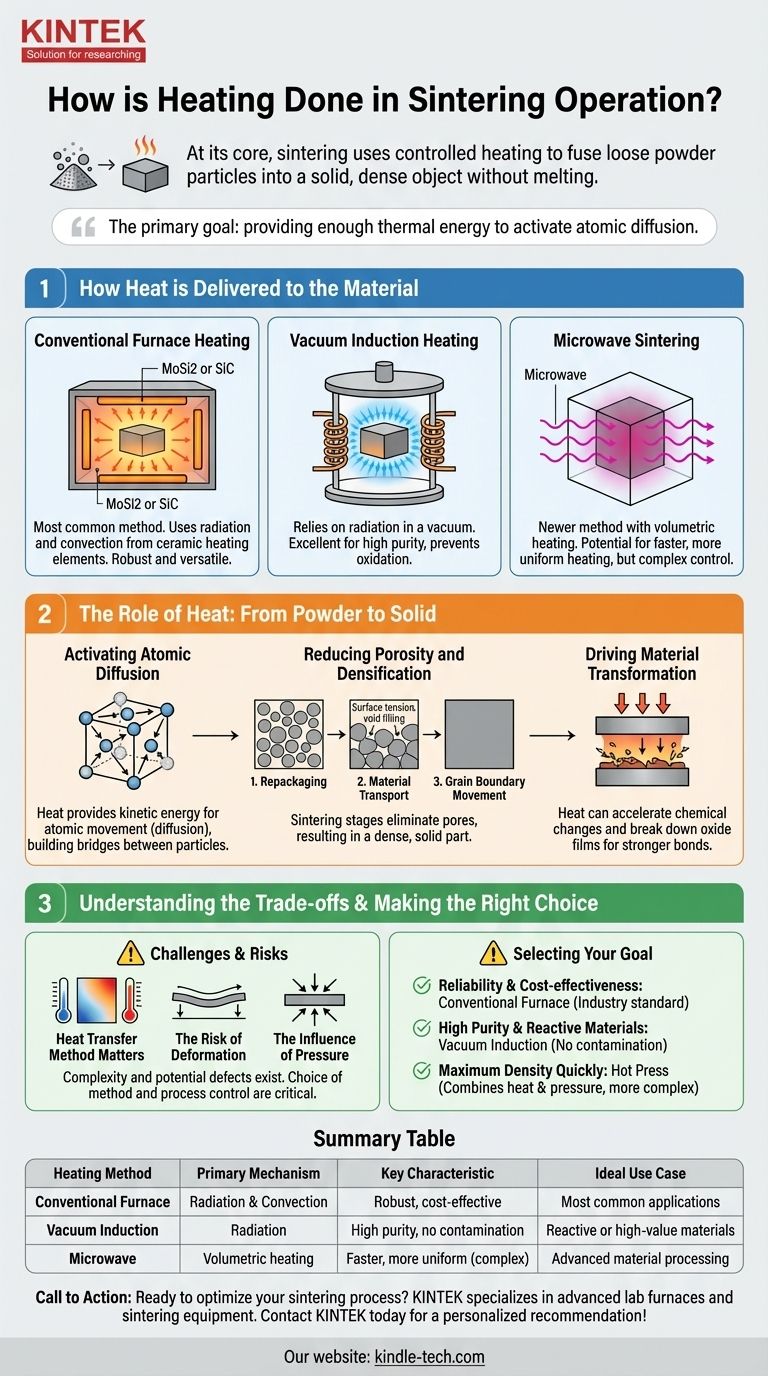

Comment la chaleur est transférée au matériau

Le chauffage est le moteur du processus de frittage. La manière dont cette énergie thermique est transférée au matériau pulvérulent est essentielle pour obtenir une pièce finale uniforme et dense.

Chauffage par four conventionnel

La méthode la plus utilisée consiste à placer le matériau à l'intérieur d'un four équipé d'éléments chauffants en céramique à haute température.

Ces éléments, souvent fabriqués à partir de matériaux tels que le disiliciure de molybdène (MoSi2) ou le carbure de silicium (SiC), deviennent extrêmement chauds et transfèrent la chaleur à la pièce principalement par rayonnement et convection. Il s'agit d'une méthode robuste et bien comprise, adaptée à une vaste gamme de matériaux.

Chauffage par induction sous vide

Dans un environnement sous vide, le transfert de chaleur conventionnel par l'air (convection) n'est pas possible. Au lieu de cela, le frittage par induction sous vide repose presque exclusivement sur le rayonnement.

Un module ou une bobine de chauffage entoure le matériau sans le toucher. Il rayonne de l'énergie thermique directement sur la surface du matériau. Cette méthode est excellente pour prévenir l'oxydation ou la contamination, car le vide élimine les gaz réactifs.

Frittage par micro-ondes

Une méthode plus récente et moins courante est le frittage par micro-ondes. Contrairement aux méthodes conventionnelles qui chauffent de l'extérieur vers l'intérieur, les micro-ondes peuvent pénétrer le matériau et le chauffer de manière plus volumétrique. Cela offre un potentiel de chauffage plus rapide et plus uniforme, mais c'est une technologie plus complexe à contrôler.

Le rôle de la chaleur : de la poudre au solide

L'application de chaleur fait plus que simplement chauffer le matériau. Elle déclenche une série de transformations physiques au niveau atomique qui sont responsables de la conversion d'une poudre meuble en un composant solide et résistant.

Activation de la diffusion atomique

La chaleur fournit l'énergie cinétique qui permet aux atomes au sein de la structure cristalline de se déplacer. Cette diffusion atomique est le mécanisme fondamental du frittage. Au fur et à mesure que les atomes migrent, ils se déplacent de particule en particule, construisant efficacement des ponts à travers les espaces.

Réduction de la porosité et densification

Le compact de poudre initial est rempli de pores ou d'espaces vides. Le processus de frittage se déroule par étapes pour éliminer cette porosité.

D'abord, les particules se reconditionnent dans un arrangement plus compact. Ensuite, sous l'effet de la tension superficielle, un transport de matière se produit lorsque les atomes diffusent pour combler les vides restants. Dans l'étape finale, les atomes se déplacent le long des joints de grains pour lisser et éliminer les derniers pores internes, ce qui donne une pièce solide et dense.

Moteur de la transformation du matériau

La chaleur peut également permettre ou accélérer des changements chimiques et physiques. Par exemple, dans le pressage à chaud, la combinaison de chaleur et de pression peut décomposer les films d'oxyde tenaces présents à la surface des poudres. Cela expose le métal pur, permettant des liaisons plus solides et une plus grande densité finale.

Comprendre les compromis et les défis

Bien que le chauffage soit essentiel, il introduit également des complexités et un potentiel de défauts. Le choix de la méthode et le contrôle du processus sont essentiels pour réussir.

La méthode de transfert de chaleur est importante

La manière dont la chaleur pénètre dans la pièce est cruciale. Le chauffage de surface par des fours conventionnels peut parfois entraîner des gradients de température, où l'extérieur de la pièce est plus chaud que l'intérieur. Le choix du module de chauffage doit être soigneusement adapté au matériau et à la géométrie de la pièce pour assurer une densification uniforme.

Le risque de déformation

Aux températures de frittage, le matériau est mou et malléable avant d'atteindre une densité complète. Pendant cette étape vulnérable, des forces telles que la gravité ou la friction peuvent provoquer le voilement, l'affaissement ou la déformation de la pièce. Un support approprié à l'intérieur du four est essentiel pour maintenir la forme souhaitée.

L'influence de la pression

Les procédés tels que le pressage à chaud introduisent une pression continue en plus de la chaleur. Ce n'est pas du frittage traditionnel. La pression externe force activement les particules à se rapprocher, ce qui peut accélérer la densification mais crée également des contraintes internes et des microstructures différentes de celles du frittage sans pression.

Faire le bon choix pour votre objectif

Sélectionner une méthode de chauffage ne consiste pas seulement à atteindre une température cible ; il s'agit de contrôler la transformation du matériau pour obtenir un résultat spécifique.

- Si votre objectif principal est la fiabilité et la rentabilité : Un four conventionnel avec des éléments chauffants en céramique est la norme de l'industrie et le cheval de bataille pour la plupart des applications.

- Si votre objectif principal est une grande pureté ou le traitement de matériaux réactifs : Le frittage par induction sous vide est supérieur, car il élimine la contamination atmosphérique qui pourrait compromettre le matériau.

- Si votre objectif principal est d'atteindre rapidement la densité maximale : La combinaison de chaleur et de pression dans une presse à chaud est une voie efficace, bien que plus complexe, vers la densification.

En fin de compte, la méthode de chauffage que vous choisissez est l'outil que vous utilisez pour contrôler le voyage au niveau atomique, de la poudre libre au composant fini et fonctionnel.

Tableau récapitulatif :

| Méthode de chauffage | Mécanisme principal | Caractéristique clé | Cas d'utilisation idéal |

|---|---|---|---|

| Four conventionnel | Rayonnement et convection | Robuste, rentable | La plupart des applications |

| Induction sous vide | Rayonnement | Haute pureté, pas de contamination | Matériaux réactifs ou de grande valeur |

| Micro-ondes | Chauffage volumétrique | Plus rapide, plus uniforme (complexe) | Traitement de matériaux avancés |

Prêt à optimiser votre processus de frittage ? La bonne méthode de chauffage est essentielle pour atteindre la densité, la résistance et la pureté requises par vos matériaux. KINTEK se spécialise dans les fours de laboratoire avancés et les équipements de frittage, y compris les solutions sous vide et à haute température. Nos experts peuvent vous aider à choisir le système parfait pour vos matériaux et objectifs spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter de votre application et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quels sont les défauts des pièces frittées ? Éviter les problèmes de déformation, de fissuration et de porosité

- Qu'est-ce que le temps de frittage ? Une variable de processus critique pour la densité et la résistance des matériaux

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Quelles sont les méthodes de chauffage pour le brasage ? Choisissez la bonne méthode pour vos besoins de production

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température